Tutoriel : vérification des circuits électriques et électroniques

Teneur

Nous verrons comment détecter et résoudre les problèmes dans le circuit électrique de la batterie, du démarreur électrique, de l'allumage et de l'éclairage. Avec un multimètre et des instructions appropriées, cette tâche n'est pas si difficile. Ce guide mécanique vous est proposé sur Louis-Moto.fr.

Si vous avez un doute sur vos connaissances en électricité, nous vous conseillons de cliquer ici avant de commencer ce tutoriel. Pour savoir comment vérifier vos circuits électriques et électroniques, suivez ce lien.

Vérification des circuits électriques de la moto

Lorsque le démarreur électrique réagit lentement, que des étincelles vitales s'accumulent, que les phares s'éteignent et que les fusibles sautent à un rythme alarmant, il s'agit d'un état d'urgence pour de nombreux motards. Alors que les défauts mécaniques sont détectés rapidement, les défauts électriques, en revanche, sont invisibles, cachés, silencieux et entraînent souvent des dommages à l'ensemble du véhicule. Cependant, avec un peu de patience, un multimètre (même bon marché) et quelques instructions, vous n'avez pas besoin d'être un expert en électronique automobile pour traquer de telles erreurs et vous faire économiser des frais d'atelier de réparation élevés.

Pour l'allumage, l'éclairage, le démarreur et diverses autres fonctions, la plupart des motos (à l'exception de quelques enduros et d'anciens modèles de cyclomoteurs ou de cyclomoteurs) tirent leur énergie de la batterie. Si la batterie est déchargée, ces véhicules seront plus difficiles à conduire.

En principe, une batterie déchargée peut avoir deux causes : soit le circuit de courant de charge ne charge plus suffisamment la batterie en roulant, soit une coupure de courant quelque part dans le circuit électrique. En cas de signes de charge insuffisante de la batterie par l'alternateur (par exemple, le démarreur réagit mollement, le phare principal s'assombrit en roulant, le témoin de charge clignote), donner accès à tous les composants du circuit de charge pour un contrôle visuel : connecteurs La connexion entre l'alternateur et le régulateur doit être solidement et proprement connectée, les câbles correspondants ne doivent pas présenter de signes de rupture, d'abrasion, d'incendie ou de corrosion ("infectés" par de la rouille verte), la connexion de la batterie ne doit pas non plus présenter de signes de corrosion ( si (nécessaire, nettoyer la surface avec un couteau et appliquer du lubrifiant sur les bornes), le générateur et le régulateur/redresseur ne doivent pas présenter de défauts mécaniques visibles.

Continuez à inspecter les différents composants, la batterie doit être en bon état et complètement chargée. S'il y a un dysfonctionnement dans l'un des composants du circuit de charge, vérifiez également tous les autres composants de ce circuit pour vous assurer qu'ils ne sont pas endommagés.

Vérification du circuit de charge - commençons

01 - Tension de charge

La mesure de la tension de charge de la batterie indique si le circuit de charge fonctionne correctement. Soulevez le véhicule (de préférence un moteur chaud) et assurez-vous d'avoir accès aux bornes de la batterie. Pour les systèmes électriques de 12 volts, réglez d'abord le multimètre sur une plage de mesure de 20 V (CC) et connectez-le aux bornes positive et négative de la batterie.

Si la batterie est en bon état, la tension au ralenti doit être comprise entre 12,5 et 12,8 V. Démarrer le moteur et augmenter le régime jusqu'à atteindre 3 000 tr/min. Si le circuit de charge est sain, la tension doit maintenant augmenter jusqu'à ce qu'elle atteigne la valeur limite, mais ne la dépasse pas.

Suivant véhicule, cette limite est comprise entre 13,5 et 15 V ; pour la valeur exacte, reportez-vous au manuel d'entretien de votre modèle de voiture. Si cette valeur est dépassée, le régulateur de tension (qui fait souvent corps avec un redresseur) tombe en panne et ne régule plus correctement la tension de charge. Cela peut entraîner, par exemple, une fuite d'acide de la batterie ("débordement") et, avec le temps, des dommages à la batterie en raison d'une surcharge.

Suivant véhicule, cette limite est comprise entre 13,5 et 15 V ; pour la valeur exacte, reportez-vous au manuel d'entretien de votre modèle de voiture. Si cette valeur est dépassée, le régulateur de tension (qui fait souvent corps avec un redresseur) tombe en panne et ne régule plus correctement la tension de charge. Cela peut entraîner, par exemple, une fuite d'acide de la batterie ("débordement") et, avec le temps, des dommages à la batterie en raison d'une surcharge.

L'affichage des pics de tension transitoires indique un dysfonctionnement du redresseur et/ou du générateur. Si, malgré l'augmentation du régime moteur, vous ne remarquez pas d'augmentation de la tension, l'alternateur peut ne pas fournir un courant de charge suffisant ; alors il faut vérifier.

02 – Vérification du générateur

Commencez par identifier le type d'alternateur installé dans votre véhicule puis vérifiez les points suivants :

Commande d'un alternateur radial à rotor à aimants permanents

Les alternateurs montés en étoile fonctionnent avec un rotor à aimant permanent qui tourne pour alimenter les enroulements extérieurs du stator. Ils tournent dans un bain d'huile, la plupart du temps sur le tourillon de vilebrequin. Le plus souvent, des dysfonctionnements se produisent avec une surcharge constante ou une surchauffe du régulateur.

Vérification de la tension de charge non rectifiée

Arrêtez le moteur et coupez le contact. Débrancher le faisceau de l'alternateur du régulateur/redresseur. Mesurez ensuite la tension directement sur le générateur (présélectionnez la plage de mesure jusqu'à 200 VAC).

Connectez les deux broches du connecteur du générateur respectivement aux cordons de test du multimètre. Faites tourner le moteur pendant environ 3 à 000 tr/min.

Mesurez la tension, arrêtez le moteur, connectez les cordons de test à une autre combinaison de connexions, redémarrez le moteur pour une autre mesure, etc. jusqu'à ce que vous ayez vérifié toutes les combinaisons possibles. Si les valeurs mesurées sont les mêmes (un générateur de moto de taille moyenne produit généralement entre 50 et 70 volts ; consultez le manuel d'entretien de votre modèle de voiture pour les valeurs exactes), le générateur fonctionne normalement. Si l'une des valeurs mesurées est nettement inférieure, elle est alors défectueuse.

Vérifiez qu'il n'y a pas d'ouverture et de court-circuit à la terre

Si l'alternateur ne fournit pas une tension de charge suffisante, il est possible que l'enroulement soit cassé ou qu'il y ait un court-circuit à la masse. Mesurez la résistance pour trouver un tel problème. Pour ce faire, arrêtez le moteur et coupez le contact. Réglez le multimètre pour mesurer la résistance et sélectionnez une plage de mesure de 200 ohms. Appuyez sur le fil de test noir au sol, appuyez sur le fil de test rouge dans l'ordre à chaque broche du connecteur de l'alternateur. Un circuit ouvert (résistance infinie) ne doit pas être réparé - sinon le stator court-circuitera à la terre.

Supervision en circuit ouvert

Vérifiez ensuite toutes les combinaisons possibles de broches entre elles à l'aide des cordons de test - la résistance mesurée doit toujours être faible et uniforme (généralement <1 ohm ; consultez le manuel de réparation approprié pour votre modèle de voiture pour la valeur exacte).

Si la valeur mesurée est trop grande, le passage entre les enroulements est insuffisant ; si la valeur mesurée est de 0 ohm, court-circuit - dans les deux cas, le stator est défectueux. Si les enroulements de l'alternateur sont en bon état, mais que la tension de l'alternateur au niveau de l'alternateur est trop faible, le rotor est probablement démagnétisé.

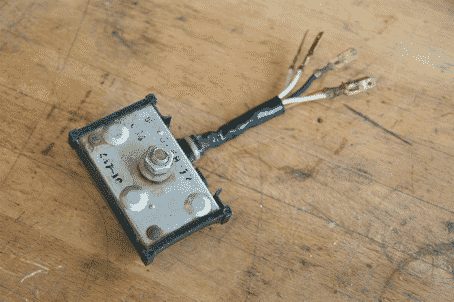

Régulateur / redresseur

Si la tension mesurée au niveau de la batterie dépasse la limite du véhicule réglée en usine lorsque le régime moteur est augmenté (selon le modèle du véhicule, la tension doit être comprise entre 13,5 et 15 V), la tension du régulateur est défaillante (voir étape 1). ou doit être reconfiguré.

Seuls les modèles anciens et classiques sont encore équipés de ce modèle de régulateur réglable - si la batterie n'est pas suffisamment chargée et que les valeurs mesurées de la tension non redressée sont correctes, vous devez réajuster.

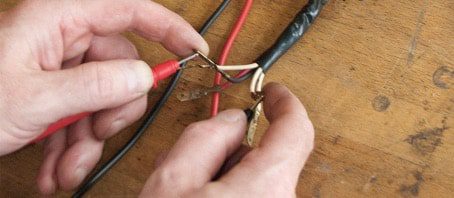

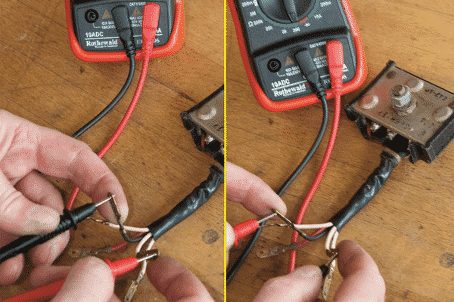

Pour tester un seul redresseur, débranchez-le d'abord du circuit électrique. Réglez le multimètre pour mesurer la résistance et sélectionnez une plage de mesure de 200 ohms. Ensuite, mesurez la résistance entre le fil de terre du redresseur et toutes les connexions au générateur, et entre le câble de sortie Plus et toutes les connexions dans les deux sens (la polarité doit donc être inversée une fois en conséquence).

Vous devez mesurer une valeur faible dans un sens et une valeur au moins 10 fois plus élevée dans l'autre (voir photo 7). Si vous mesurez la même valeur dans les deux sens avec l'option de connexion (c'est-à-dire malgré l'inversion de polarité), le redresseur est défectueux et doit être remplacé.

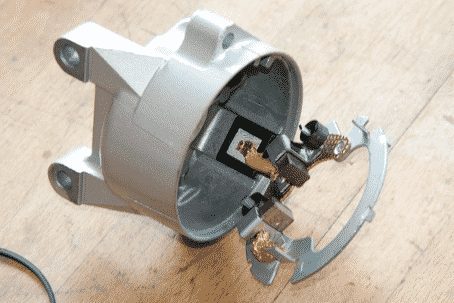

Vérification du générateur de collecteur

Les générateurs à collecteur ne fournissent pas de courant à travers des aimants permanents, mais en raison de l'électromagnétisme de l'enroulement d'excitation externe. Le courant est retiré du collecteur du rotor par des balais de charbon. Ce type de générateur fonctionne toujours à sec, soit côté vilebrequin avec un régulateur externe, soit en tant qu'unité autonome, généralement équipée d'un régulateur intégré. Dans la plupart des cas, les défauts sont causés par des vibrations ou des à-coups causés par une accélération latérale du rotor ou une contrainte thermique. Les balais de charbon et les collecteurs s'usent avec le temps.

Démontez les générateurs avec des collecteurs séparés, de préférence d'une moto, avant d'effectuer une inspection générale (débranchez d'abord la batterie), puis démontez-les.

Une puissance insuffisante du générateur peut être causée, par exemple, par l'usure du collecteur. Commencez donc par vérifier la force appliquée par les ressorts des balais, puis la longueur des balais de charbon (remplacez les pièces usées si nécessaire). Nettoyer le collecteur avec de l'essence ou un nettoyant freins (dégraissé) ; si nécessaire, retouchez avec du papier émeri à grain fin. La profondeur des rainures du collecteur doit être comprise entre 0,5 et 1 mm. ; si nécessaire, les retravailler avec une lame de scie ou remplacer le rotor lorsque la limite d'usure de la bague collectrice est déjà atteinte.

Pour rechercher un court-circuit à la terre et un enroulement de stator ouvert, réglez le multimètre pour mesurer la résistance et sélectionnez une plage de mesure de 200 ohms. Tenez le cordon de test avant et le cordon de test après l'enroulement de champ respectivement - vous devez mesurer une faible résistance (<1 ohm ; consultez le manuel du propriétaire de votre modèle de voiture pour la valeur exacte). Si la résistance est trop élevée, le circuit est interrompu. Pour tester un court-circuit à la masse, sélectionnez une plage de mesure élevée (Ω). Appuyez le fil de test rouge contre l'enroulement du stator et le fil de test noir contre le boîtier (masse). Vous devez mesurer une résistance infinie ; sinon, un court-circuit à la masse (court-circuit). Mesurez maintenant les résistances entre les deux lames du collecteur du rotor, respectivement, avec toutes les combinaisons possibles (plage de mesure : 200 ohms supplémentaires). Une faible résistance doit toujours être mesurée (un ordre de grandeur est souvent compris entre 2 et 4 ohms ; voir le manuel de réparation correspondant à votre modèle de voiture pour la valeur exacte) ; lorsqu'il est nul, un court-circuit se produit ; si la résistance est élevée, le circuit est interrompu et le rotor doit être remplacé.

Pour tester un court-circuit à la masse, sélectionnez à nouveau la plage de mesure haute (Ω). Maintenez le fil de test rouge contre la lamelle du collecteur et le fil de test noir contre l'axe (masse) respectivement. Vous devez mesurer la résistance infinie en conséquence ; sinon, court-circuit à la masse (rotor défectueux).

Vous n'avez pas besoin de démonter le collecteur d'alternateur assemblé. à l'extrémité du vilebrequin pour inspection. Pour inspecter le collecteur, le rotor et le stator, il suffit de débrancher la batterie et de retirer le couvercle de l'alternateur.

Le collecteur n'a pas de rainures. Les performances médiocres du générateur peuvent être causées par une contamination de l'huile dans le collecteur, des balais de charbon usés ou des ressorts de compression défectueux. Le compartiment générateur doit être exempt d'huile moteur ou d'eau de pluie (remplacer les joints appropriés si nécessaire). Vérifiez que les enroulements du stator ne sont pas ouverts ou en court-circuit à la terre dans les connexions de fils appropriées, comme décrit ci-dessus. Vérifier directement les enroulements du rotor entre les deux pistes en cuivre du collecteur (procédez comme décrit). Vous devez mesurer une faible résistance (environ 2 à 6 ohms ; consultez le manuel d'atelier de votre modèle de voiture pour les valeurs exactes); lorsqu'il est nul, un court-circuit se produit ; à haute résistance, le bobinage casse. D'autre part, la résistance mesurée par rapport à la terre doit être infinie.

Régulateur / redresseur : voir étape 2.

Si l'alternateur est défectueux, vous devez vous demander s'il vaut la peine de faire réparer dans un atelier spécialisé ou d'acheter une pièce d'origine coûteuse, ou si vous pouvez obtenir une bonne pièce d'occasion. État de fonctionnement / surveillé avec garantie du fournisseur respectif ... parfois, il peut être avantageux de comparer les prix.

Vérification du circuit d'allumage de la batterie - commençons

01 - Bobines d'allumage, fils de bougies, câbles d'allumage, bougies

Si la moto ne veut pas démarrer lorsque le démarreur lance le moteur et que le mélange d'essence et d'air dans le moteur est correct (la bougie est mouillée), le problème est dû à un dysfonctionnement du circuit électrique du moteur. ... S'il y a une étincelle d'allumage à faible énergie ou pas d'étincelle du tout, inspectez d'abord visuellement les connexions des fils, les bougies d'allumage et les bornes des bougies d'allumage. Il est conseillé de remplacer directement les très vieilles bougies, cosses et câbles d'allumage. Utilisez des bougies iridium pour de meilleures performances de démarrage (combustion libre nettement améliorée, bougie plus puissante). Si le corps de la bobine présente de petites stries qui semblent carbonisées, il peut s'agir de lignes de fuite de courant dues à la contamination ou à la fatigue du matériau du corps de la bobine (nettoyez ou remplacez).

L'humidité peut également pénétrer dans la bobine d'allumage par des fissures invisibles et provoquer des courts-circuits. Il arrive souvent que les anciennes bobines d'allumage tombent en panne lorsque le moteur est chaud et qu'elles recommencent à fonctionner dès qu'il fait froid, auquel cas il suffit de remplacer les composants.

Pour vérifier la qualité de l'étincelle d'allumage, vous pouvez vérifier l'éclateur avec un testeur.

Lorsque l'étincelle est suffisamment puissante, elle doit pouvoir parcourir au moins 5 à 7 mm du fil d'allumage à la terre (lorsque l'état de la bobine est vraiment bon, l'étincelle peut parcourir au moins 10 mm). ... Il est déconseillé de laisser l'étincelle se déplacer jusqu'au sol du moteur sans testeur d'éclateur pour ne pas endommager le boîtier d'allumage et éviter le risque de choc électrique en tenant le câble en main.

Une étincelle d'allumage de faible puissance (surtout dans les véhicules plus anciens) peut s'expliquer par une chute de tension dans le circuit d'allumage (par exemple si le fil est corrodé - voir ci-dessous pour vérification). En cas de doute, nous recommandons de faire vérifier les bobines d'allumage par un atelier spécialisé.

02 - Boîte d'allumage

Si les bougies d'allumage, les bornes de bougie d'allumage, les bobines d'allumage et les connecteurs de fils sont en bon état lorsque l'étincelle manque, alors le boîtier d'allumage ou ses commandes sont défectueux (voir ci-dessous). Le boîtier d'allumage est malheureusement un élément sensible coûteux. Par conséquent, il ne doit être vérifié que dans un garage spécialisé à l'aide d'un testeur spécial approprié. À la maison, vous pouvez uniquement vérifier si les connexions des câbles sont en parfait état.

Une broche de rotor, généralement montée sur le tourillon de vilebrequin et déclenchant une bobine avec un générateur d'impulsions ("bobine de glissement"), envoie une impulsion aux systèmes d'allumage électroniques. Vous pouvez vérifier la bobine du collecteur avec un multimètre.

Sélectionnez la plage de mesure 2 kΩ pour la mesure de résistance. Débranchez la bobine de glissement, appuyez les pointes de mesure contre les raccords et comparez la valeur mesurée avec le manuel de réparation de votre modèle de voiture. Une résistance trop élevée indique une interruption et une résistance trop faible indique un court-circuit. Ensuite, réglez votre multimètre sur une plage de 2 MΩ, puis mesurez la résistance entre l'enroulement et la terre - si elle n'est pas "infinie", le court-circuit à la terre et la bobine doivent être remplacés.

Vérification du circuit de démarrage - allons-y

01 - Relais de démarrage

Si vous entendez un clic ou un bourdonnement lorsque vous essayez de démarrer, lorsque le démarreur ne lance pas le moteur et que la batterie est bien chargée, le relais du démarreur est probablement défectueux. Le relais de démarrage décharge le câblage et le commutateur du circuit de démarrage. Pour vérifier, retirez le relais. Réglez le multimètre pour mesurer la résistance (plage de mesure : 200 ohms). Connectez les cordons de test au connecteur épais de la batterie et le connecteur épais au démarreur. Maintenez la connexion négative d'une batterie 12V complètement chargée sur le côté négatif du relais (voir schéma de câblage pour le modèle de moto concerné) et la connexion positive sur le côté positif du relais (voir schéma de câblage - généralement connexion au bouton de démarrage) .

Le relais devrait maintenant "cliquer" et vous devriez mesurer 0 ohms.

Si la résistance est nettement supérieure à 0 ohms, le relais est défectueux même s'il casse. Si le relais ne grille pas, il doit également être remplacé. Si vous pouvez trouver les réglages dans le manuel d'atelier de votre modèle de voiture, vous pouvez également vérifier la résistance interne du relais avec un ohmmètre. Pour ce faire, maintenez les pointes de test du testeur sur les connexions de relais précises et lisez la valeur.

02 – Démarreur

Si le démarreur ne fonctionne pas avec un relais de démarrage fonctionnel et une batterie complètement chargée, inspectez le bouton de démarrage ; sur les véhicules plus anciens, le contact est souvent interrompu en raison de la corrosion. Dans ce cas, nettoyez la surface avec du papier de verre et un peu de spray de contact. Vérifiez le bouton de démarrage en mesurant la résistance avec un multimètre avec les presse-étoupes débranchés. Si vous mesurez une résistance supérieure à 0 ohm, l'interrupteur ne fonctionne pas (nettoyez à nouveau, puis mesurez à nouveau).

Pour vérifier le démarreur, le déconnecter de la moto (retirer la batterie), puis le démonter.

Commencez par vérifier la force appliquée par les ressorts des balais et la longueur du balai de charbon (remplacez les balais de charbon usés). Nettoyer le collecteur avec de l'essence ou un nettoyant freins (dégraissé) ; si nécessaire, retouchez avec du papier émeri à grain fin.

La profondeur des rainures du collecteur doit être comprise entre 0,5 et 1 mm. ; les couper avec une lame de scie fine si nécessaire (ou remplacer le rotor).

Pour rechercher un court-circuit à la masse et un circuit ouvert, effectuez d'abord la mesure de résistance de l'alternateur décrite : réglez d'abord le multimètre sur une plage de mesure de 200 ohms et mesurez en conséquence la résistance entre les deux lames du collecteur rotor avec toutes les combinaisons possibles.

Une faible résistance doit toujours être mesurée (<1 ohm - reportez-vous au manuel de réparation de votre modèle de véhicule pour la valeur exacte).

Lorsque la résistance est trop élevée, le circuit se coupe et le rotor tombe en panne. Sélectionnez ensuite une plage de mesure allant jusqu'à 2 MΩ sur le multimètre. Maintenez le fil de test rouge contre la lamelle du collecteur et le fil de test noir contre l'axe (masse) respectivement. Vous devez mesurer la résistance infinie en conséquence ; sinon, un court-circuit à la masse se produit et le rotor est également défectueux.

Si le stator du démarreur est équipé d'enroulements inducteurs au lieu d'aimants permanents, vérifiez également qu'il n'y a pas de court-circuit à la terre (si la résistance entre la terre et l'enroulement inducteur n'est pas infinie, remplacez l'enroulement) et vérifiez qu'il n'y a pas de circuit ouvert. (la résistance à l'intérieur de l'enroulement doit être faible, voir ci-dessus).

Vérification du faisceau de câblage, des interrupteurs, etc. - Allons-y

01 - Interrupteurs, connecteurs, serrures de contact, faisceaux de câbles

Au fil des ans, la corrosion et la contamination peuvent entraîner une forte résistance au passage à travers les connecteurs et les interrupteurs, les faisceaux de câbles qui ont été « piqués » (corrodés) sont de mauvais conducteurs. Dans le pire des cas, cela "paralyse" complètement le composant, tandis que des dommages moins graves réduisent plus ou moins les performances des consommateurs concernés, tels que l'éclairage ou l'allumage. Il suffit souvent de soumettre les composants à une inspection visuelle : les languettes corrodées sur les connecteurs et les contacts moisis sur les interrupteurs doivent être nettoyés en les grattant ou en les ponçant, puis remontés après avoir appliqué une petite quantité de spray de contact. Remplacez les câbles par du fil verdâtre. Sur une moto, un calibre de câble de 1,5 est généralement suffisant, le câble principal le plus gros doit être légèrement plus épais, la connexion de la batterie au relais de démarrage et le câble de démarrage ont des dimensions spéciales.

Les mesures de résistance fournissent des informations de conductivité plus précises. Pour cela, débranchez la batterie, réglez le multimètre sur une plage de mesure de 200 Ohm, appuyez les pointes de mesure contre les presse-étoupes de l'interrupteur ou du connecteur (interrupteur en position de travail). Des mesures de résistance supérieures à environ 0 ohm indiquent des défauts, une contamination ou des dommages corrosifs.

La mesure de la chute de tension fournit également des informations sur la qualité de l'alimentation du composant. Pour cela, sélectionnez une plage de mesure de 20 V (tension continue) sur le multimètre. Débranchez les câbles positif et négatif du consommateur, saisissez la pointe de mesure noire sur le câble négatif et la pointe de mesure rouge sur le câble d'alimentation positif. Une tension de 12,5 volts doit être mesurée (si possible, la tension de la batterie n'a pas diminué) - des valeurs inférieures indiquent la présence de pertes.

02 - Courants de fuite

Vous n'avez pas sorti votre moto depuis plusieurs jours et la batterie est déjà complètement déchargée ? Soit un consommateur insidieux est à blâmer (par exemple, une horloge alimentée par un réseau de bord), soit le courant de fuite décharge votre batterie. Un tel courant de fuite peut, par exemple, être causé par un antivol de direction, un interrupteur, un relais défectueux ou un câble coincé ou usé par frottement. Pour déterminer le courant de fuite, mesurez le courant avec un multimètre.

Rappelons qu'afin d'éviter la surchauffe, il est strictement interdit d'exposer le multimètre à un courant supérieur à 10 A (voir Consignes de sécurité sur www.louis-moto.fr). Il est donc absolument interdit de mesurer l'ampérage sur le câble d'alimentation positif en direction du démarreur, sur le câble de batterie épais en direction du relais de démarrage ou sur le générateur !

Coupez d'abord le contact, puis débranchez le câble négatif de la batterie. Sélectionnez la plage de mesure en milliampères sur le multimètre. Tenez le fil de test rouge sur le câble négatif débranché et le fil de test noir sur la borne négative de la batterie. Lorsque le courant est mesuré, cela confirme la présence d'un courant de fuite.

Erreur de masse

Votre feu arrière clignote-t-il faiblement lorsque vous allumez votre clignotant ? Les fonctions électriques ne fonctionnent pas à pleine capacité ? La masse de votre véhicule est probablement défectueuse. Vérifiez toujours que le câble de masse et bien sûr le câble plus sont bien connectés à la batterie. La corrosion (pas toujours immédiatement visible) sur les bornes peut également provoquer des problèmes de contact. Polir les fils noircis par oxydation avec un couteau utilitaire. Une légère couche de graisse terminale protège contre la corrosion récurrente.

Pour trouver la source, retirez les fusibles de la moto un par un. Un circuit électrique dont le fusible "neutralise" le compteur est une source de courant de fuite et doit être soigneusement contrôlé.

Astuces bonus pour les vrais bricoleurs

Utilisation abusive du roulement de colonne de direction

Le palier de la colonne de direction n'est pas conçu pour fournir un défaut à la terre pour divers consommateurs électriques. Cependant, il est utilisé à cet effet sur certaines motos. Bien que le roulement fasse un excellent travail, ce n'est pas bon. Parfois, un courant de 10 A ou plus peut être généré, provoquant le sifflement des roulements et la formation de minuscules soudures sur les billes et les rouleaux. Ce phénomène augmente l'usure. Pour contourner le problème, faites passer un petit fil de la prise au cadre. Le problème est résolu!

... Et le moteur s'arrête en plein virage

cela peut se produire lorsque le capteur d'inclinaison est déclenché. Cela éteint généralement le moteur uniquement en cas d'accident. Ce type de capteur est utilisé sur une variété de motos. Les modifications apportées à ces véhicules et un montage incorrect peuvent entraîner de graves dysfonctionnements qui peuvent devenir dangereux. Ils peuvent même entraîner la mort.

Les connecteurs doivent être étanches.

En toute honnêteté, les connecteurs qui ne sont pas étanches font une grande différence. Par temps sec et ensoleillé, ils peuvent bien faire leur travail. Mais par temps pluvieux et humide, les choses se corsent ! Par conséquent, pour des raisons de sécurité, il est préférable de remplacer ces connecteurs par des étanches. Même pendant et après un bon lavage !

Centre de technologie Louis

Pour toutes questions techniques concernant votre moto, veuillez contacter notre centre technique. Vous y trouverez des contacts experts, des annuaires et des adresses infinies.

Marque !

Les recommandations mécaniques fournissent des directives générales qui peuvent ne pas s'appliquer à tous les véhicules ou à tous les composants. Dans certains cas, les spécificités du site peuvent varier considérablement. C'est pourquoi nous ne pouvons donner aucune garantie quant à l'exactitude des instructions données dans les recommandations mécaniques.

Merci pour votre compréhension.