Réparation de l'ensemble bielle-piston

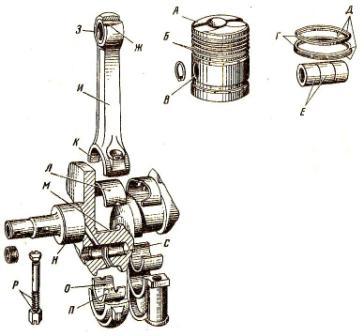

Les principaux défauts des pièces du kit bielle et piston sont représentés sur la Figure 64.

Riz. 64. Défauts possibles dans les pièces du kit bielle et piston.

A) - dépôts de suie, coke, goudron ;

B) - usure des rainures ;

B) - usure des trous pour les doigts dans le piston ;

D) - usure de la surface extérieure des anneaux;

d) - usure des anneaux en hauteur ;

E) - usure des doigts à l'extérieur ;

D) - usure du manchon extérieur de la bielle;

H) - usure de la douille à l'intérieur de la bielle ;

I) - Flexion et torsion de la bielle ;

K) - usure interne de la tête inférieure de la bielle ;

L) - usure sur le côté extérieur de la doublure ;

M) - usure du tourillon de bielle ;

H) - L'usure principale du col ;

O) - usure du côté intérieur de la doublure ;

P) - Destruction de l'insert de montage de l'antenne ;

P) - Rupture et destruction des filets des boulons de bielle ;

C) - Dépôt de produits d'usure.

L'axe de piston est restauré par dilatation à froid (déformation plastique) suivie d'un traitement thermique, dilatation hydrothermique avec traitement thermique simultané, méthodes de galvanoplastie (chromage, fer dur). Après restauration, les axes de piston sont traités sur des rectifieuses sans centre et polis à une taille normale, tandis que la rugosité de surface atteint Ra = 0,16-0,32 microns.

Avec la distribution hydrothermale, la TVHD chauffe le doigt dans l'inducteur à une température de 790 à 830 degrés Celsius, puis le refroidit à l'eau courante en passant par sa cavité interne. Dans ce cas, le doigt durcit, sa longueur et son diamètre extérieur passent de 0,08 à 0,27 mm. Les doigts allongés sont meulés à partir des extrémités, puis les chanfreins sont retirés des surfaces extérieure et intérieure.

Douilles de la tête supérieure de la bielle. Ils sont restaurés par les méthodes suivantes : zingage par diffusion thermique avec traitement ultérieur ; dépôts dans la bielle; compression suivie de la formation de la surface extérieure de la bande d'acier par soudage par électrocontact (l'épaisseur de la bande d'aciers à faible teneur en carbone est de 0,4 à 0,6 mm).

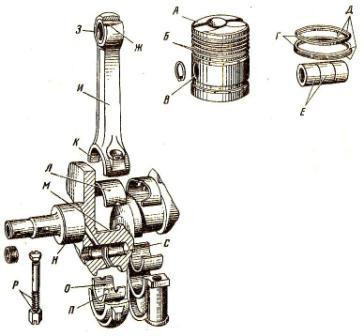

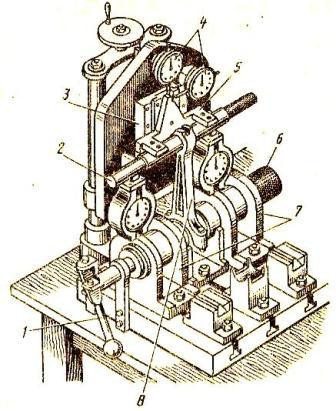

Bielle. Lorsque la surface sous la douille est usée, la bielle est percée à l'une des tailles de réparation avec un intervalle de 0,5 mm, en chanfreinant aux extrémités 1,5 mm x 45 degrés. Pour le forage, une perceuse au diamant URB-VP est utilisée, fixant la bielle [Figure soixante-cinq].

Riz. 65. Fixation de la bielle à la machine en perçant la douille de la tête supérieure.

1) — Réparation ;

2) - Prismes de transport ;

3) — Volant pour le déplacement du véhicule ;

4) - vis de blocage du chariot ;

5) — Appui ;

6) - Place forte ;

7) — Appui ;

- Bielle.

Cette machine peut percer des trous d'un diamètre de 28-100 mm à une vitesse de 600-975 min-1 et une avance de 0,04 mm/tr.

La distance entre les axes des têtes supérieure et inférieure est obtenue en plaçant le gabarit entre les butées de l'équerre (5) et le chariot mobile. L'exactitude de l'installation du trou de bielle dans le plan vertical est vérifiée avec un cutter et ajustée avec un support (7).

Les surfaces intérieures usées des têtes inférieure et supérieure des bielles dans les ateliers de réparation sont augmentées par galvanoplastie, perçage et meulage ou polissage à des tailles normales.

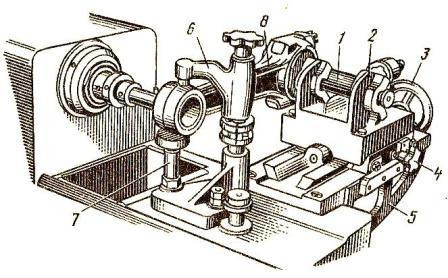

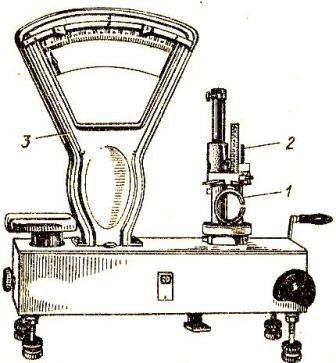

Pour déterminer l'écart de parallélisme (flexion) dans les plans vertical et horizontal (torsion) des axes de la tête supérieure par rapport à la tête inférieure sur les moteurs à carburateur, l'ensemble bielle avec couvercle est vérifié sur un appareil spécial [ENG. 66], et pour tous les autres, appelez le 70-8735-1025.

Riz. 66. Un dispositif pour la révision des bielles des moteurs automobiles.

1) - poignée pour retirer le rouleau;

2) - petit mandrin;

3) - guides coulissants;

4) – indicateur ;

5) - bascule ;

6) - un gros mandrin;

7) - Étagère ;

- Bielle.

La déviation du parallélisme (flexion) des axes des grandes têtes de bielle est autorisée pour les moteurs diesel:

D-50 - 0,18 mm ;

D-240 - 0,05 mm ;

SMD-17, SMD-18 — 0,15 mm ;

CMS-60, A-01, A-41 - 0,07 mm ;

YaMZ-238NB, YaMZ-240B - 0,08 mm.

Déplacement autorisé :

D-50 - 0,3 mm ;

D-240 et YaMZ-240NB - 0,08 mm ;

SMD-17, SMD-18 — 0,25 mm ;

CMS-60 — 0,07 mm ;

A-01, A-41 — 0,11 mm ;

YaMZ-238NB - 0,1 mm.

Pour les moteurs automobiles, l'écart de parallélisme des arbres dans tous les plans n'est pas autorisé de plus de 0,05 mm sur une longueur de 100 mm. Pour éliminer ce défaut, il est permis de modifier les bielles uniquement après avoir chauffé leur tige avec un courant haute fréquence ou une flamme de brûleur à gaz à une température de 450 à 600 degrés Celsius, c'est-à-dire avec fixation de la chaleur.

Pistons La restauration des pistons des moteurs diesel SMD est possible par rechargement à l'arc plasma. Pour ce faire, le piston est nettoyé au sel fondu à une température de 375-400 degrés Celsius pendant 10 minutes, lavé, traité avec de l'acide nitrique à 10% et lavé à nouveau à l'eau chaude pour éliminer les dépôts de vernis et de carbone dans les rainures. Dans le piston, la rainure supérieure et la tête sont coulées avec du fil SVAMG et usinées.

Emballage, assemblage. Les ensembles de bielles avec capuchons, bots et écrous sont sélectionnés en fonction du poids selon le tableau 39.

Tableau 39

| Moteur | Différence de poids, g | ||

| bielles | piston | bielles avec assemblage de pistons | |

| A-01M, A-41 | 17 | vingt | 40 |

| YaMZ-240B, YaMZ-238NB | 17 | 10 | trente |

| SMD-14, SMD-62 et autres | 10 | 7 | 22 |

| J-240, J-50 | vingt | 10 | trente |

| D-37M | 10 | 10 | 25 |

| GAZ-53, ZIL-130 | 8 | 5 | seize |

Sur certains d'entre eux, la masse est indiquée sur la surface extérieure de la tête inférieure, sur le couvercle parallèle au trou pour le boulon de bielle. S'il est nécessaire d'égaliser la masse, il est nécessaire de limer le métal de la bielle le long de la ligne de séparation des joints sur une profondeur de 1 mm.

La différence de masse des pièces dans l'ensemble moteur lors de son fonctionnement conduit à l'émergence de forces d'inertie déséquilibrées, ce qui provoque des vibrations et accélère le processus d'usure des pièces.

Avec la même masse de bielle, la répartition du matériau sur la longueur doit être telle que les masses des têtes inférieure et supérieure du jeu de bielles soient égales (la différence ne doit pas dépasser ± 3 grammes).

Les pistons sont également sélectionnés en fonction de leur taille et de leur poids. La masse du piston est indiquée sur son fond. Les pistons avec manchons sont complétés en fonction de l'écart entre le piston (le long de la jupe) et le manchon, désignant les groupes avec les lettres de l'alphabet russe (B, C, M, etc.), qui sont retirées sur le fond du piston et sur l'épaule de la manche.

Les axes de piston sont sélectionnés en fonction de la taille du groupe de trous dans les têtes de piston et sont marqués avec des peintures ou des numéros 0,1, 0,2, etc.

Les bagues en fonction du diamètre extérieur sont sélectionnées en fonction du diamètre de la tête supérieure de la bielle et en fonction du diamètre intérieur - en fonction du diamètre de la goupille, en tenant compte de la tolérance d'usinage.

Les chemises doivent correspondre au diamètre des tourillons de vilebrequin.

Les segments de piston sont sélectionnés en fonction de la taille des chemises et du jeu dans la gorge du piston, ce qui est autorisé pour le premier segment des moteurs diesel des types YaMZ, A-41 et SMD-60 de 0,35 mm (pour le reste - 0,27 mm). Pour les deuxième et troisième segments de compression, l'espace est de 0,30 mm et 0,20 mm, respectivement.

L'élasticité des anneaux est vérifiée en les plaçant ensemble en position horizontale sur la plate-forme d'une balance spéciale MIP-10-1 [Fig. 67]. L'anneau est chargé avec un jeu de charnière normal. La force affichée sur le cadran de la balance doit répondre aux exigences techniques.

Riz. 67. Vérification de l'élasticité des segments de piston dans l'appareil.

1) - Anneau ;

2) — Appareil ;

3) — Livre.

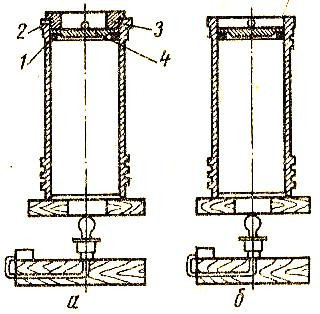

Pour vérifier l'écart dans le joint, les segments de piston sont installés dans le cylindre strictement dans un plan perpendiculaire à l'axe et vérifiés avec une jauge d'épaisseur. La qualité de l'ajustement des anneaux à la paroi du cylindre dans la lumière est également vérifiée [Fig. 68].

Riz. 68. Vérification du jeu des segments de piston.

a) - Pose de la bague,

b) - chèque ;

1) - Anneau ;

2) - Manchon (cylindre support);

3) - Anneau de guidage ;

4) - Instruction.

L'écart à la jonction des nouveaux anneaux pour moteurs diesel doit être de 0,6 ± 0,15 mm, autorisé sans réparation - jusqu'à 2 mm; pour les nouveaux anneaux de moteur de carburateur - 0,3-0,7 mm.

Le jeu radial (jeu) entre l'anneau et le cylindre pour les moteurs diesel ne doit pas dépasser 0,02 mm à plus de deux endroits le long d'arcs de 30 degrés et à moins de 30 mm de la serrure. Pour les anneaux de torsion et coniques, l'écart n'est pas autorisé à plus de 0,02 mm, pour les anneaux racleurs d'huile - 0,03 mm n'importe où, mais pas à moins de 5 mm de la serrure. Le jeu dans les anneaux des moteurs à carburateur n'est pas autorisé.

Ils vérifient également la hauteur de l'anneau et la déformation des surfaces d'extrémité, qui ne doit pas dépasser 0,05 mm pour les diamètres jusqu'à 120 mm et 0,07 mm pour les anneaux de grand diamètre.

assemblage et contrôle. L'assemblage du kit bielle et piston commence par enfoncer les bagues dans la tête supérieure de la bielle avec un ajustement serré de 0,03-0,12 mm pour les moteurs diesel de différentes marques, 0,14 mm pour les moteurs à carburateur. La bielle est installée sur la perceuse au diamant URB-VP de la même manière que celle illustrée à la figure 65, puis la douille est percée avec une surépaisseur :

laminé 0,04-0,06 mm,

pour tourner de 0,08-0,15 mm ou aléser de 0,05-0,08 mm par rapport au diamètre normal de l'axe de piston.

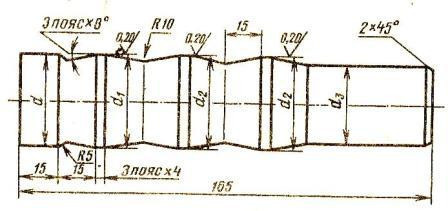

Les douilles sont laminées par laminage pulsé sur une perceuse verticale, forée sous une presse à entraînement mécanique avec une alimentation continue du mandrin [Fig. 69], lubrifié avec du carburant diesel.

Riz. 69. Dorn de la douille de la tête supérieure de la bielle.

d = D - 0,3 ;

d1 = D (-0,02 / -0,03) ;

d2 = D (-0,09 / -0,07) ;

d3 = D - 3 ;

D = diamètre nominal de l'axe de piston.

Ensuite, l'écart par rapport au parallélisme des axes des trous de la douille et de la tête inférieure de la bielle est contrôlé en fonction des exigences techniques. Dans ce cas, la modification de la bielle n'est pas autorisée. Ensuite, la tête inférieure de la bielle est assemblée avec des bagues, un couvercle et des boulons. Les boulons doivent pénétrer dans les trous avec des coups légers d'un marteau de 200 grammes.

Les canaux d'huile de la bielle sont rincés et purgés à l'air. Les pistons doivent être chauffés dans une armoire électrique OKS-7543 ou dans un bain d'huile et d'eau à une température de 80 à 90 degrés Celsius, puis connectés à la bielle avec un axe de piston dans un étau.

L'ensemble assemblé est installé sur le plateau de commande de sorte que le piston touche n'importe quel point de la surface du plateau. Avec un espace en forme de coin de plus de 0,1 mm sur une longueur de 100 mm (mesuré avec une sonde), le kit est démonté, les pièces sont vérifiées, le défaut est identifié et éliminé.

L'axe de piston dans les bossages de piston est fixé avec des verrous à ressort. Avant d'installer les bagues, vérifier la conicité de leur surface extérieure sur la plaque de contrôle à l'aide d'une équerre.

Les segments sont installés sur le piston avec un diamètre plus petit jusqu'à (compression, contre-dépouille vers le haut) huit *