Le rôle du ventilateur dans le refroidissement liquide

Teneur

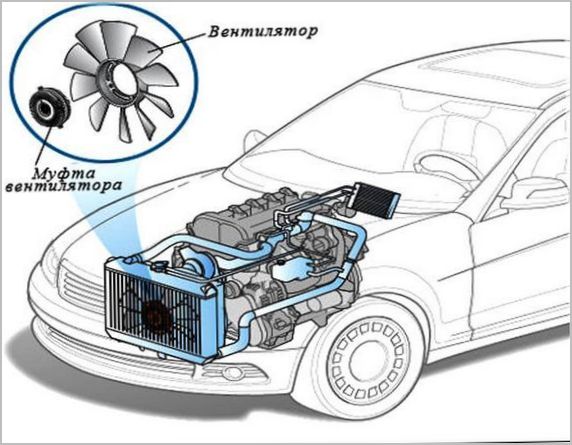

Le transfert de chaleur généré lors du fonctionnement du moteur vers l'atmosphère nécessite un soufflage constant du radiateur du système de refroidissement. L'intensité du flux d'air à grande vitesse venant en sens inverse n'est pas toujours suffisante pour cela. À basse vitesse et à l'arrêt complet, un ventilateur de refroidissement supplémentaire spécialement conçu entre en jeu.

Schéma de principe de l'injection d'air dans le radiateur

Il est possible d'assurer le passage des masses d'air à travers la structure en nid d'abeille du radiateur de deux manières - pour forcer l'air dans la direction du flux naturel de l'extérieur ou pour créer un vide de l'intérieur. Il n'y a pas de différence fondamentale, surtout si un système de boucliers d'air - diffuseurs est utilisé. Ils assurent un débit minimum pour des turbulences inutiles autour des pales du ventilateur.

Ainsi, il existe deux options typiques pour organiser le soufflage. Dans le premier cas, le ventilateur est situé sur le châssis du moteur ou du radiateur dans le compartiment moteur et crée un flux de pression vers le moteur, prenant l'air de l'extérieur et le faisant passer à travers le radiateur. Pour éviter que les pales ne tournent au ralenti, l'espace entre le radiateur et la roue est fermé le plus étroitement possible avec un diffuseur en plastique ou en métal. Sa forme favorise également l'utilisation d'une surface en nid d'abeille maximale, puisque le diamètre du ventilateur est généralement bien inférieur aux dimensions géométriques du dissipateur thermique.

Lorsque la roue est située à l'avant, l'entraînement du ventilateur n'est possible qu'à partir d'un moteur électrique, car le noyau du radiateur empêche la connexion mécanique avec le moteur. Dans les deux cas, la forme choisie du dissipateur thermique et l'efficacité de refroidissement requise peuvent imposer l'utilisation d'un ventilateur double avec des roues de plus petit diamètre. Cette approche s'accompagne généralement d'une complication de l'algorithme de fonctionnement, les ventilateurs pouvant être commutés séparément, ajustant l'intensité du flux d'air en fonction de la charge et de la température.

La roue du ventilateur elle-même peut avoir une conception plutôt complexe et aérodynamique. Il a un certain nombre d'exigences :

- le nombre, la forme, le profil et le pas des pales doivent garantir des pertes minimales sans introduire de coûts énergétiques supplémentaires pour un broyage inutile de l'air ;

- dans une plage de vitesses de rotation donnée, le décrochage de l'écoulement est exclu, sinon la baisse de rendement affectera le régime thermique ;

- le ventilateur doit être équilibré et ne pas créer de vibrations mécaniques et aérodynamiques susceptibles de solliciter les roulements et les pièces adjacentes du moteur, en particulier les structures de radiateur minces ;

- le bruit de la turbine est également minimisé conformément à la tendance générale à la réduction du bruit de fond produit par les véhicules.

Si nous comparons les ventilateurs de voitures modernes avec des hélices primitives il y a un demi-siècle, nous pouvons constater que la science a travaillé avec des détails assez évidents. Cela peut être vu même à l'extérieur, et pendant le fonctionnement, un bon ventilateur crée presque silencieusement une pression d'air étonnamment puissante.

Types d'entraînement de ventilateur

La création d'un flux d'air intense nécessite une quantité importante de puissance d'entraînement du ventilateur. L'énergie pour cela peut être prélevée du moteur de différentes manières.

Rotation continue d'une poulie

Dans les premières conceptions les plus simples, la roue du ventilateur était simplement placée sur la poulie de la courroie d'entraînement de la pompe à eau. La performance était assurée par le diamètre impressionnant de la circonférence des pales, qui étaient simplement des plaques de métal pliées. Il n'y avait aucune exigence de bruit, le vieux moteur à proximité étouffait tous les sons.

La vitesse de rotation était directement proportionnelle aux révolutions du vilebrequin. Un certain élément de contrôle de la température était présent, car avec une augmentation de la charge sur le moteur, et donc de sa vitesse, le ventilateur a également commencé à faire passer l'air à travers le radiateur de manière plus intensive. Les déflecteurs étaient rarement installés, tout était compensé par des radiateurs surdimensionnés et un grand volume d'eau de refroidissement. Pourtant, la notion de surchauffe était bien connue des automobilistes de l'époque, étant le prix à payer de la simplicité et de l'absence de réflexion.

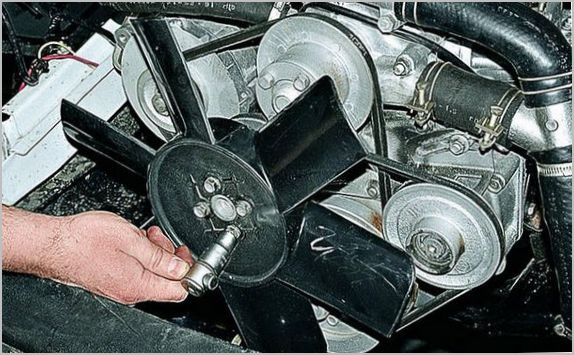

Accouplements visqueux

Les systèmes primitifs présentaient plusieurs inconvénients :

- mauvais refroidissement à basse vitesse en raison de la faible vitesse de l'entraînement direct;

- avec une augmentation de la taille de la roue et une modification du rapport de démultiplication pour augmenter le débit d'air au ralenti, le moteur a commencé à surrefroidir à vitesse croissante et la consommation de carburant pour la rotation stupide de l'hélice a atteint une valeur significative;

- pendant que le moteur se réchauffait, le ventilateur continuait à refroidir obstinément le compartiment moteur, effectuant exactement la tâche inverse.

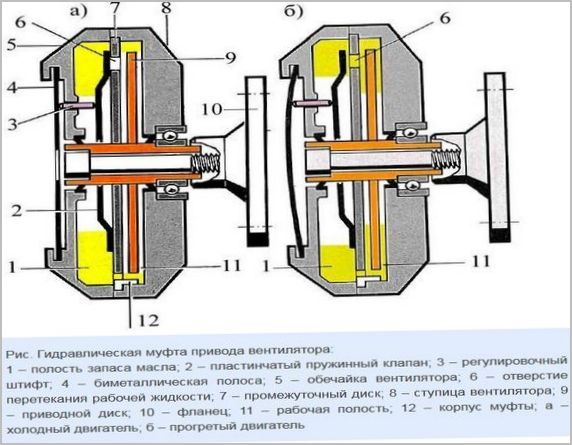

Il était clair que de nouvelles augmentations de l'efficacité et de la puissance du moteur nécessiteraient un contrôle de la vitesse du ventilateur. Le problème a été résolu dans une certaine mesure par un mécanisme connu dans l'art sous le nom de couplage visqueux. Mais ici, il doit être arrangé d'une manière spéciale.

L'embrayage du ventilateur, si on l'imagine de manière simplifiée et sans tenir compte des différentes versions, est constitué de deux disques crantés, entre lesquels se trouve un fluide dit non newtonien, c'est-à-dire de l'huile de silicone, qui change de viscosité en fonction de la vitesse de déplacement relative de ses couches. Jusqu'à une liaison sérieuse entre les disques à travers un gel visqueux dans lequel il va se transformer. Il ne reste plus qu'à y placer une soupape sensible à la température, qui fournira ce liquide dans l'espace avec une augmentation de la température du moteur. Une conception très réussie, malheureusement, pas toujours fiable et durable. Mais souvent utilisé.

Le rotor était attaché à une poulie tournant à partir du vilebrequin et une roue était placée sur le stator. À des températures élevées et à des vitesses élevées, le ventilateur a produit des performances maximales, ce qui était nécessaire. Sans enlever l'excès d'énergie lorsque le flux d'air n'est pas nécessaire.

Embrayage magnétique

Afin de ne pas souffrir de produits chimiques dans le couplage qui ne sont pas toujours stables et durables, une solution plus compréhensible d'un point de vue électrotechnique est souvent utilisée. L'embrayage électromagnétique est constitué de disques de friction qui sont en contact et transmettent une rotation sous l'action d'un courant fourni à l'électroaimant. Le courant provenait d'un relais de commande qui se fermait à travers un capteur de température, généralement monté sur un radiateur. Dès qu'un débit d'air insuffisant a été déterminé, c'est-à-dire que le liquide dans le radiateur a surchauffé, les contacts se sont fermés, l'embrayage a fonctionné et la roue a été entraînée par la même courroie à travers les poulies. La méthode est souvent utilisée sur les camions lourds avec des ventilateurs puissants.

entraînement électrique direct

Le plus souvent, un ventilateur avec une roue directement montée sur l'arbre du moteur est utilisé sur les voitures particulières. L'alimentation électrique de ce moteur est assurée de la même manière que dans le cas décrit avec un embrayage électrique, seul un entraînement par courroie trapézoïdale avec poulies n'est pas nécessaire ici. Si nécessaire, le moteur électrique crée un flux d'air et s'éteint à température normale. La méthode a été mise en œuvre avec l'avènement des moteurs électriques compacts et puissants.

Une qualité pratique d'un tel entraînement est la possibilité de travailler avec le moteur arrêté. Les systèmes de refroidissement modernes sont fortement chargés, et si le flux d'air s'arrête brusquement et que la pompe ne fonctionne pas, une surchauffe locale est possible dans les endroits où la température est maximale. Ou de l'essence bouillante dans le système de carburant. Le ventilateur peut fonctionner pendant un certain temps après l'arrêt pour éviter les problèmes.

Problèmes, dysfonctionnements et réparations

L'allumage du ventilateur peut déjà être considéré comme un mode d'urgence, car ce n'est pas le ventilateur qui régule la température, mais le thermostat. Par conséquent, le système de flux d'air forcé est fabriqué de manière très fiable et échoue rarement. Mais si le ventilateur ne s'allume pas et que le moteur bout, les pièces les plus susceptibles de tomber en panne doivent être vérifiées :

- dans une transmission par courroie, la courroie peut se desserrer et glisser, ainsi que sa rupture complète, tout cela est facile à déterminer visuellement;

- la méthode de vérification du couplage visqueux n'est pas si simple, mais s'il glisse fortement sur un moteur chaud, c'est un signal de remplacement;

- les entraînements électromagnétiques, à la fois l'embrayage et le moteur électrique, sont vérifiés en fermant le capteur, ou sur le moteur à injection en retirant le connecteur du capteur de température du système de contrôle du moteur, le ventilateur doit commencer à tourner.

Un ventilateur défectueux peut détruire le moteur, car la surchauffe entraîne une révision majeure. Par conséquent, il est impossible de rouler avec de tels défauts même en hiver. Les pièces défectueuses doivent être remplacées immédiatement et seules des pièces de rechange d'un fabricant fiable doivent être utilisées. Le prix du problème est le moteur, s'il est entraîné par la température, les réparations peuvent ne pas aider. Dans ce contexte, le coût d'un capteur ou d'un moteur électrique est tout simplement négligeable.