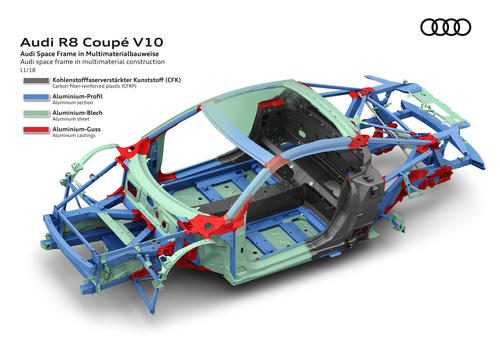

ASF - Cadre spatial Audi

ASF se compose principalement de profilés extrudés à section fermée reliés les uns aux autres au moyen d'ensembles moulés par injection. Selon Audi, la recyclabilité est cinq fois supérieure à celle de l'acier.

L'énergie totale requise pour la production est de 152-163 GJ contre 127 GJ pour un wagon en acier similaire.

Extrudé

Fondamentalement, ils sont profilés avec un profil en forme de boîte. Les alliages utilisés sont des alliages Al-Si inédits avec une teneur en Si supérieure à 0,2% pour assurer la fluidité et le durcissement par précipitation lors du vieillissement artificiel.

des draps

Utilisés pour les panneaux porteurs, les dalles, les toitures et les pare-feu, ils représentent 45 % du poids de la structure. Leur épaisseur est 1.7 à 1.8 fois supérieure à celle de l'acier. L'alliage utilisé 5182 à l'état T4 (plus déformable) avec une limite élastique de 140-395 MPa. Il peut être maintenu malgré moins de 7 % de magnésium en raison de la présence d'autres alligants.

Éléments moulés

Ils sont utilisés dans les zones les plus sollicitées.

Elles sont réalisées selon un procédé appelé VACURAL, qui consiste à injecter de l'aluminium liquide dans des moules sous vide pour obtenir :

Haute qualité et uniformité, très faible porosité, pour garantir des propriétés mécaniques élevées en combinaison avec la ténacité requise pour la résistance à la fatigue ;

Bonne soudabilité requise pour l'assemblage avec des profilés.

Techniques de connexion

Plusieurs techniques sont utilisées :

Soudage MIG : utilisé pour les tôles minces et pour joindre des nœuds à un profilé ;

Soudage par points : pour les tôles inaccessibles avec une pince à clous ;

Agrafage : d'importance secondaire d'un point de vue structurel en raison de la résistance statique réduite ; utilisé pour joindre des feuilles pour renforcer les surfaces étendues;

Rivetage : utilisé dans les éléments porteurs avec une surface agrandie ; à épaisseur égale, il a une résistance de plus de 30 % par rapport au soudage ; il présente également l'avantage de nécessiter moins d'énergie et de ne pas modifier la structure du matériau.

Adhésifs structurels : utilisés pour le verre fixe, dans les joints de porte et de capot (avec vissage), dans les supports d'amortisseurs (avec rivetage et soudage).

Assemblée

Après moulage, l'assemblage s'effectue par soudage robotisé des composants.

La finition est réalisée par broyage et phosphatation avec 3 cations (Zn, Ni, Mn), ce qui favorise l'adhésion de la couche de cataphorèse par trempage.

La peinture est réalisée de la même manière que pour les carrosseries en acier. Déjà à ce stade, le premier vieillissement artificiel a lieu, qui est ensuite complété par un traitement thermique supplémentaire à 210°C pendant 30 minutes.