10 conseils pour l'atelier automobile

L'atelier est un espace de travail où cohabitent pièces détachées, outillages, équipements et produits résiduels, ainsi que de nombreux autres éléments. Par conséquent, il est important de maintenir l'ordre et la propreté. Cet aspect contribue à l'organisation et à l'équipement de l'atelier et augmente la sécurité et la confiance du client qui visite l'établissement.

10 conseils pour maintenir l'ordre dans l'atelier

- Garder un lieu de travail propre est un principe qui détermine l'ordre et le fonctionnement ininterrompu de l'atelier. Il faut non seulement faire attention au nettoyage des surfaces (sols et équipements), mais aussi, tout aussi important, au nettoyage des outils pour optimiser leurs performances et prolonger leur durée de vie. Les deux opérations doivent être effectuées quotidiennement pour éviter l'accumulation de saleté, de poussière, de graisse ou de copeaux.

- Pour organiser le workflow, il est important de choisir un emplacement pour chaque outil. Le mode d'organisation doit être raisonnable, fonctionnel et doit s'adapter au travail quotidien en atelier.

Les emplacements de stockage doivent être optimisés et pratiques, mais ne doivent pas entraîner le risque de manquer d'espace, car cela peut prêter à confusion. De plus, les zones de stockage dans les zones de passage doivent être évitées pour éviter les collisions entre les travailleurs.

- Après chaque opération dans l'atelier, il est nécessaire de nettoyer et de collecter tous les outils et matériaux. S'ils ne peuvent pas être déplacés, il est important de disposer d'un espace pour stocker ces éléments (cages ou boîtes) afin d'éviter des retouches ou des dommages, et ainsi contribuer à l'ordre dans l'atelier.

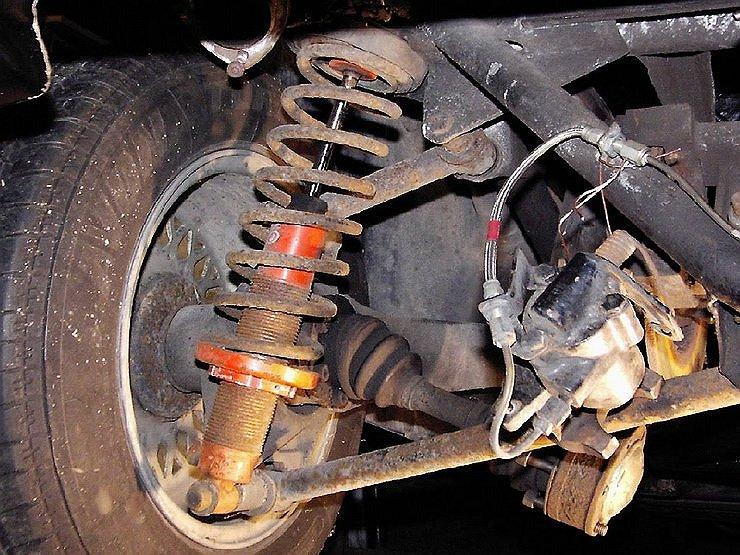

- Garder les outils et les équipements en état de fonctionnement évite les erreurs de travail et la confusion qui entraînent un arrêt du processus de production.

Pour cette raison, il est très important d'effectuer des mesures de maintenance, de prévention et de correction avec un équipement conforme aux recommandations du fabricant et n'oubliez pas que, si nécessaire, ces opérations doivent être effectuées par du personnel spécialisé et certifié.

- Dans le cadre du paragraphe précédent, un contrôle technique et un rapport au gestionnaire sur dysfonctionnement ou endommagement des outils.

- Pour des raisons de sécurité, il est important que les escaliers et les passages soient toujours propres, exempts d'obstacles et correctement marqués. De plus, il est impossible de bloquer ou d'entraver l'accès aux extincteurs, sorties de secours, bouches d'incendie et autres éléments liés à la sécurité des travailleurs.

- L'utilisation d'un chariot à outils est très utile pour l'atelier technique, car il facilite le transport des outils à main, son utilisation évite que les outils ne se dispersent dans l'atelier et ne se perdent. De même, les chariots doivent avoir une place permanente.

- Il est très important que les ateliers disposent de conteneurs ignifuges fermés et scellés, où il est possible d'éliminer des déchets dangereux, toxiques, inflammables et inertes, ainsi que des chiffons, du papier ou des conteneurs contaminés par des huiles, des graisses ou toute autre substance chimique, séparant toujours les débris en fonction. personnage. Les conteneurs ne doivent jamais être laissés ouverts pour éviter les risques de fuite et aussi pour éviter les odeurs désagréables.

- Parfois, les fabricants d'outils et d'équipements d'atelier conseillent des régimes et des règles de stockage. Chacun doit suivre les instructions des experts pour assurer la longue durée de vie de chaque outil. Pour cette raison, il est nécessaire de disposer du mode d'emploi ou des fiches de données de sécurité des machines et outils dans un endroit accessible.

- En guise de recommandation finale, il est très important de sensibiliser les employés des magasins aux règles et à la nécessité de maintenir la propreté et l'ordre de leur lieu de travail et de leur aire de repos, ainsi que l'hygiène personnelle en termes de vêtements de travail et d'articles de sécurité.

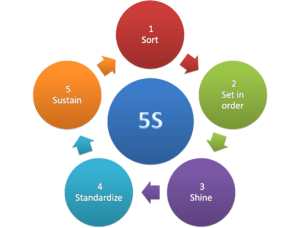

Méthode 5S

Ces dix conseils simples peuvent mettre en œuvre la méthode 5S japonaise. Cette méthode de gestion a été développée chez Toyota dans les années 1960 dans le but d'organiser efficacement le lieu de travail et de le maintenir en ordre et propre en tout temps.

Il a été démontré que l'application de ces cinq principes que cette méthode établit (classification, commande, nettoyage, standardisation et discipline), améliore la productivité, améliore les conditions de travail et l'image de l'entreprise, ce qui suscite une plus grande confiance des clients.