Testez la friction interne II

Types de lubrification et méthode de lubrification de diverses pièces du moteur

Types de lubrification

Les interactions des surfaces mobiles, y compris le frottement, la lubrification et l'usure, sont le résultat d'une science appelée tribologie, et quand il s'agit des types de frottements associés aux moteurs à combustion, les concepteurs définissent plusieurs types de lubrifiants. La lubrification hydrodynamique est la forme la plus demandée de ce processus et l'endroit typique où elle a lieu est dans les paliers principaux et de bielle du vilebrequin, qui sont soumis à des charges beaucoup plus élevées. Il apparaît dans l'espace miniature entre le roulement et l'arbre en V, et y est amené par une pompe à huile. La surface mobile du roulement agit alors comme sa propre pompe, qui pompe et distribue l'huile plus loin et crée finalement un film suffisamment épais dans tout l'espace du roulement. Pour cette raison, les concepteurs utilisent des paliers lisses pour ces composants du moteur, car la surface de contact minimale du roulement à billes crée une charge extrêmement élevée sur la couche d'huile. De plus, la pression dans ce film d'huile peut être près de cinquante fois supérieure à la pression générée par la pompe elle-même! En pratique, les efforts dans ces pièces sont transmis à travers la couche d'huile. Bien entendu, pour maintenir l'état de lubrification hydrodynamique, il est nécessaire que le système de lubrification du moteur fournisse toujours une quantité d'huile suffisante.

Il est possible qu'à un moment donné, sous l'influence d'une haute pression dans certaines pièces, le film lubrifiant devienne plus stable et plus dur que les pièces métalliques qu'il lubrifie, et conduise même à une déformation des surfaces métalliques. Les développeurs appellent ce type de lubrification élastohydrodynamique, et il peut se manifester dans les roulements à billes mentionnés ci-dessus, dans les roues dentées ou dans les poussoirs de soupapes. Dans le cas où la vitesse des pièces mobiles les unes par rapport aux autres devient très faible, la charge augmente considérablement ou il n'y a pas suffisamment d'alimentation en huile, ce que l'on appelle une lubrification limite se produit souvent. Dans ce cas, la lubrification dépend de l'adhérence des molécules d'huile sur les surfaces de support, de sorte qu'elles sont séparées par un film d'huile relativement mince mais toujours accessible. Malheureusement, dans ces cas, il existe toujours un risque que le film mince soit "perforé" par des parties pointues d'irrégularités, par conséquent, des additifs anti-usure appropriés sont ajoutés aux huiles, qui recouvrent le métal pendant une longue période et empêchent sa destruction par contact direct. La lubrification hydrostatique se produit sous la forme d'un film mince lorsque la charge change brusquement de direction et que la vitesse des pièces mobiles est très faible. Il convient de noter ici que les sociétés de roulements telles que les bielles principales telles que Federal-Mogul ont développé de nouvelles technologies pour les enduire afin de pouvoir faire face aux problèmes des systèmes start-stop tels que l'usure des roulements lors de démarrages fréquents partiellement à sec auxquels ils sont soumis à chaque nouveau lancement. Cela sera discuté plus tard. Ce démarrage fréquent, à son tour, conduit à une transition d'une forme de lubrifiant à une autre et est défini comme «lubrifiant à film mixte».

Systèmes de lubrification

Les premiers moteurs à combustion interne d'automobiles et de motos, et même les conceptions ultérieures, avaient une "lubrification" au goutte à goutte dans laquelle l'huile pénétrait dans le moteur à partir d'une sorte de graisseur "automatique" par gravité et s'écoulait ou brûlait après l'avoir traversé. Les concepteurs définissent aujourd'hui ces systèmes de lubrification, ainsi que les systèmes de lubrification pour moteurs à deux temps, dans lesquels l'huile est mélangée au carburant, comme des "systèmes de lubrification à perte totale". Plus tard, ces systèmes ont été améliorés avec l'ajout d'une pompe à huile pour fournir de l'huile à l'intérieur du moteur et au train de soupapes (souvent trouvé). Cependant, ces systèmes de pompage n'ont rien à voir avec les dernières technologies de lubrification forcée qui sont encore utilisées aujourd'hui. Les pompes étaient installées à l'extérieur, alimentant l'huile dans le carter, puis elle atteignait les pièces de friction par éclaboussures. Des aubes spéciales au bas des bielles pulvérisaient de l'huile dans le carter et le bloc-cylindres, à la suite de quoi l'excès d'huile était collecté dans des mini-bains et des canaux et, sous l'action de la gravité, s'écoulait dans les paliers principaux et de bielle et roulements d'arbre à cames. Une sorte de transition vers les systèmes à lubrification forcée sous pression est le moteur Ford modèle T, dans lequel le volant d'inertie avait quelque chose comme une roue de moulin à eau, qui était destiné à soulever l'huile et à la diriger vers le carter (et noter la transmission), puis les parties inférieures du vilebrequin et des bielles raclaient l'huile et créaient un bain d'huile pour frotter les pièces. Ce n'était pas particulièrement difficile étant donné que l'arbre à cames était également dans le carter et que les soupapes étaient fixes. La Première Guerre mondiale et les moteurs d'avion qui ne fonctionnaient tout simplement pas avec ce type de lubrifiant ont fortement poussé dans cette direction. C'est ainsi que sont nés les systèmes utilisant des pompes internes et une lubrification mixte par pression et par pulvérisation, qui ont ensuite été appliqués aux moteurs d'automobiles plus récents et plus chargés.

Le composant principal de ce système était une pompe à huile entraînée par le moteur qui pompait de l'huile sous pression uniquement vers les roulements principaux, tandis que d'autres pièces reposaient sur une lubrification par pulvérisation. Ainsi, il n'était pas nécessaire de former des rainures dans le vilebrequin, nécessaires pour les systèmes à lubrification entièrement forcée. Ce dernier est apparu comme une nécessité avec le développement de moteurs qui augmentent la vitesse et la charge. Cela signifiait également que les roulements devaient être non seulement lubrifiés mais également refroidis.

Dans ces systèmes, de l'huile sous pression est fournie aux paliers de bielle principal et inférieur (ce dernier reçoit de l'huile à travers des rainures dans le vilebrequin) et aux paliers d'arbre à cames. Le grand avantage de ces systèmes est que l'huile circule pratiquement à travers ces roulements, c'est-à-dire les traverse et pénètre dans le carter. Ainsi, le système fournit beaucoup plus d'huile qu'il n'en faut pour la lubrification, et donc ils sont refroidis de manière intensive. Par exemple, dans les années 60, Harry Ricardo a introduit pour la première fois une règle qui prévoyait la circulation de trois litres d'huile par heure, c'est-à-dire pour un moteur de 3 ch. – XNUMX litres de circulation d'huile par minute. Les vélos d'aujourd'hui sont reproduits plusieurs fois.

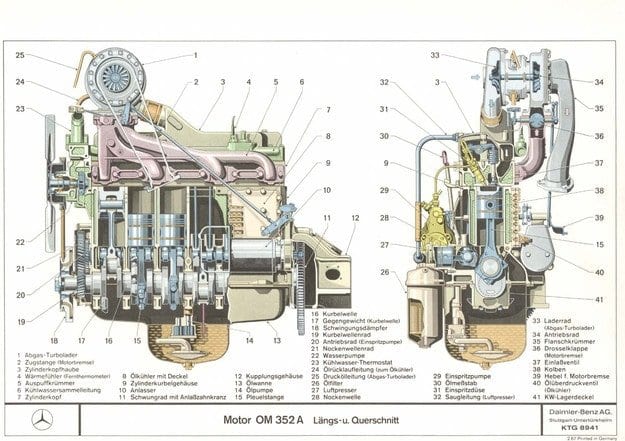

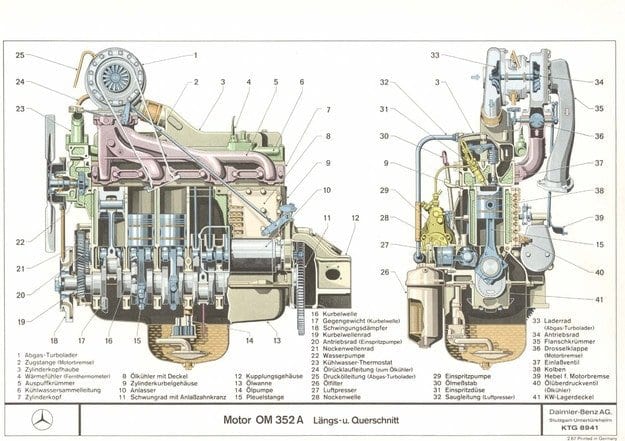

La circulation de l'huile dans le système de lubrification comprend un réseau de canaux intégrés au corps et au mécanisme du moteur, dont la complexité dépend du nombre et de l'emplacement des cylindres et du mécanisme de distribution. Dans un souci de fiabilité et de durabilité du moteur, les concepteurs ont longtemps privilégié les canaux en forme de canal par rapport aux pipelines.

Une pompe entraînée par le moteur aspire l'huile du carter et la dirige vers un filtre en ligne monté à l'extérieur du carter. Il prend alors un (pour en ligne) ou une paire de canaux (pour les moteurs boxer ou en forme de V), s'étendant sur presque toute la longueur du moteur. Ensuite, à l'aide de petites rainures transversales, il est dirigé vers les roulements principaux, les pénétrant par l'entrée dans la coquille supérieure du roulement. Par une fente périphérique dans le roulement, une partie de l'huile est uniformément répartie dans le roulement pour le refroidissement et la lubrification, tandis que l'autre partie est dirigée vers le roulement inférieur de bielle par un alésage incliné dans le vilebrequin relié à la même fente. La lubrification du roulement de bielle supérieur est plus difficile en pratique, de sorte que la partie supérieure de la bielle est souvent un réservoir destiné à contenir des projections d'huile sous le piston. Dans certains systèmes, l'huile atteint le roulement par un alésage dans la bielle elle-même. Les roulements des boulons de piston sont, quant à eux, lubrifiés par projection.

Similaire au système circulatoire

Lorsqu'un entraînement par arbre à cames ou par chaîne est installé dans le carter, cet entraînement est lubrifié avec de l'huile à passage direct, et lorsque l'arbre est installé dans la tête, la chaîne d'entraînement est lubrifiée par une fuite d'huile contrôlée du système d'extension hydraulique. Dans le moteur Ford 1.0 Ecoboost, la courroie d'entraînement de l'arbre à cames est également lubrifiée - dans ce cas par immersion dans le carter d'huile. La manière dont l'huile de lubrification est fournie aux paliers d'arbre à cames dépend du fait que le moteur ait un arbre inférieur ou supérieur - le premier le reçoit généralement rainuré à partir des paliers principaux du vilebrequin et le second rainuré relié à la rainure inférieure principale. ou indirectement, avec un canal commun séparé dans la tête ou dans l'arbre à cames lui-même, et s'il y a deux arbres, cela est multiplié par deux.

Les concepteurs cherchent à créer des systèmes dans lesquels les soupapes sont lubrifiées à des débits contrôlés avec précision pour éviter les inondations et les fuites d'huile à travers les guides de soupapes dans les cylindres. Une complexité supplémentaire est ajoutée par la présence d'ascenseurs hydrauliques. Les roches, les irrégularités sont lubrifiées dans un bain d'huile ou par pulvérisation dans des bains miniatures, ou au moyen de canaux par lesquels l'huile quitte le canal principal.

Quant aux parois cylindriques et aux jupes de piston, elles sont complètement ou partiellement lubrifiées avec de l'huile sortant et se répandant dans le carter à partir des paliers inférieurs de bielle. Les moteurs plus courts sont conçus pour que leurs cylindres reçoivent plus d'huile de cette source car ils ont un diamètre plus grand et sont plus proches du vilebrequin. Dans certains moteurs, les parois du cylindre aspirent de l'huile supplémentaire à partir d'un trou latéral dans le carter de bielle, qui est généralement dirigé vers le côté où le piston exerce plus de pression latérale sur le cylindre (celle sur laquelle le piston exerce une pression pendant la combustion pendant le fonctionnement). ... Dans les moteurs en V, il est courant d'injecter de l'huile à partir d'une bielle se déplaçant dans le cylindre opposé sur les parois du cylindre de sorte que le côté supérieur soit lubrifié, puis il est tiré vers le côté inférieur. Il est à noter ici que dans le cas des moteurs turbocompressés, l'huile pénètre dans le roulement de ce dernier par le canal d'huile principal et la canalisation. Cependant, ils utilisent souvent un deuxième canal qui dirige le flux d'huile vers des buses spéciales dirigées vers les pistons, qui sont conçues pour les refroidir. Dans ces cas, la pompe à huile est beaucoup plus puissante.

Dans les systèmes à carter sec, la pompe à huile reçoit l'huile d'un réservoir d'huile séparé et la distribue de la même manière. La pompe auxiliaire aspire le mélange huile / air du carter (il doit donc avoir une grande capacité), qui s'écoule à travers le dispositif pour séparer ce dernier et le renvoyer vers le réservoir.

Le système de lubrification peut également comprendre un radiateur pour refroidir l'huile dans les moteurs plus lourds (c'était une pratique courante pour les moteurs plus anciens utilisant des huiles minérales simples) ou un échangeur de chaleur connecté au système de refroidissement. Cela sera discuté plus tard.

Pompes à huile et soupapes de décharge

Les pompes à huile, y compris une paire d'engrenages, conviennent parfaitement au fonctionnement d'un système d'huile et sont donc largement utilisées dans les systèmes de lubrification et, dans la plupart des cas, sont entraînées directement à partir du vilebrequin. Une autre option est les pompes rotatives. Récemment, des pompes à palettes coulissantes ont également été utilisées, y compris des versions à cylindrée variable, qui optimisent le fonctionnement et donc leurs performances par rapport à la vitesse et réduisent la consommation d'énergie.

Les systèmes d'huile nécessitent des soupapes de décharge car à des vitesses élevées, l'augmentation de la quantité fournie par la pompe d'huile ne correspond pas à la quantité qui peut passer à travers les roulements. Cela est dû au fait que dans ces cas, de fortes forces centrifuges se forment dans l'huile du roulement, empêchant l'alimentation d'une nouvelle quantité d'huile au roulement. De plus, le démarrage du moteur à de basses températures extérieures augmente la résistance de l'huile avec une augmentation de la viscosité et une diminution du jeu dans les mécanismes, ce qui conduit souvent à des valeurs critiques de pression d'huile. La plupart des voitures de sport utilisent un capteur de pression d'huile et un capteur de température d'huile.

(suivre)

Texte: Georgy Kolev