La voiture électrique hier, aujourd'hui et demain: partie 2

Teneur

Plates-formes séparées ou solutions de modernisation pour les véhicules électriques

La création et la mise en œuvre de plateformes entièrement électriques sont-elles économiquement viables ? Réponse : ça dépend. En 2010, la Chevrolet Volt (Opel Ampera) a montré qu'il existe des moyens de convertir de manière optimale et rentable la structure de la carrosserie pour un système de propulsion conventionnel en intégrant une batterie dans le tunnel central de la plate-forme Delta II où se trouve le système d'échappement. . ) et sous la banquette arrière du véhicule. Cependant, du point de vue d'aujourd'hui, la Volt est un hybride rechargeable (malgré une technologie très sophistiquée similaire à celle de la Toyota Prius) avec une batterie de 16 kWh et un moteur à combustion interne. Il y a dix ans, il était proposé par l'entreprise comme un véhicule électrique à kilométrage accru, ce qui est très révélateur du chemin parcouru par ce type de voiture au cours de cette décennie.

Pour Volkswagen et ses divisions, dont les plans ambitieux prévoient la production d'un million de véhicules électriques par an, d'ici 2025, la création de plates-formes spécifiquement conçues pour les véhicules électriques est justifiée. Cependant, pour des constructeurs tels que BMW, la question est beaucoup plus compliquée. Après l'i3 gravement échaudé, qui était à l'avant-garde mais créé à une autre époque et n'est donc jamais devenu économiquement viable, les responsables de l'entreprise bavaroise ont décidé que les concepteurs devraient rechercher un moyen de créer des plates-formes flexibles qui pourraient maximiser l'efficacité des deux types de lecteur. Malheureusement, les plates-formes électriques traditionnellement adaptées sont vraiment un compromis de conception - les cellules sont emballées dans des emballages séparés et placées là où il y a de la place, et dans les conceptions plus récentes, ces volumes sont fournis pour de telles intégrations.

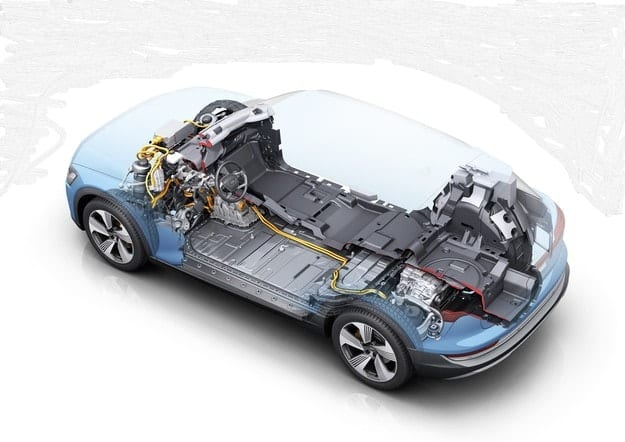

Cependant, cet espace n'est pas utilisé aussi efficacement que lors de l'utilisation de cellules encastrées dans le sol, et les éléments sont reliés par des câbles, ce qui augmente le poids et la résistance. Les modèles électriques actuels de la plupart des entreprises, comme l'e-Golf et la classe B électrique de Mercedes, ne sont que cela. Par conséquent, BMW utilisera des versions optimisées de la plate-forme CLAR sur laquelle seront basés les prochains iX3 et i4. Mercedes adoptera une approche similaire dans les années à venir, en utilisant des versions modifiées de ses plates-formes actuelles avant d'introduire (environ deux ans plus tard) l'EVA II dédiée. Pour ses premiers modèles électriques, notamment l'e-Tron, Audi a utilisé une version modifiée de son MLB Evo régulier qui a changé tout l'empattement pour intégrer une batterie complète. Cependant, Porsche et Audi développent actuellement une Premium Platform Electric (PPE) spécialement conçue pour la propulsion électrique qui sera également utilisée par Bentley. Cependant, même la nouvelle génération de plates-formes dédiées aux véhicules électriques ne cherchera pas l'approche avant-gardiste de l'i3, qui utilisera principalement l'acier et l'aluminium à cette fin.

Et donc chacun cherche son propre nouveau chemin dans la jungle du futur proche. Fiat a vendu la version électrique de la Panda il y a 30 ans, mais FiatChrysler est désormais à la traîne. La version Fiat 500e et la version plug-in Chrysler Pacifica sont actuellement en vente aux États-Unis. Le plan d'affaires de l'entreprise prévoit un investissement de 9 milliards d'euros dans des modèles électrifiés d'ici 2022, et lancera bientôt la production de 500 véhicules électriques en Europe en utilisant une nouvelle plate-forme électrifiée. Maserati et Alfa Romeo auront également des modèles électrifiés.

D'ici 2022, Ford lancera 16 véhicules électriques sur la plateforme MEB en Europe ; Honda utilisera des groupes motopropulseurs électrifiés pour amener les deux tiers de ses modèles en Europe d'ici 2025 ; Hyundai a bien vendu des versions électriques des Kona et Ioniq, mais est maintenant prêt avec une toute nouvelle plate-forme EV. Toyota basera ses futurs modèles électriques sur un e-TNGA construit spécifiquement pour les véhicules électriques, qui sera également utilisé par Mazda, et bien que le nom soit le même qu'un certain nombre de nouvelles solutions TNGA, il est strictement spécifique. Toyota a beaucoup d'expérience avec les voitures électriques et la gestion de l'énergie, mais pas avec les batteries lithium-ion car, au nom de la fiabilité, il a utilisé des batteries nickel-métal hydrure jusqu'au bout. Renault-Nissan-Mitsubishi utilise des conceptions existantes adaptées pour la plupart de ses modèles électriques, mais lancera également prochainement une nouvelle plate-forme électrique, la CMF-EV. Le nom CMF ne devrait pas vous tromper - comme pour Toyota et TNGA, le CMF-EV n'a presque rien à voir avec le CMF. Les modèles PSA utiliseront des versions des plates-formes CMP et EMP2. La plate-forme de l'un des pionniers de la nouvelle mobilité électrique Jaguar I-Pace est également entièrement électrique.

Comment se déroulera la production?

L'assemblage d'une voiture dans une usine représente 15% du processus de production total. Les 85% restants comprennent la production de plus de dix mille pièces et leur pré-assemblage dans environ 100 des unités de production les plus importantes, qui sont ensuite envoyées à la ligne de production. Aujourd'hui, les voitures se caractérisent par un degré de complexité extrêmement élevé, et la spécificité de leurs composants ne leur permet pas d'être entièrement produites dans une entreprise automobile. Cela s'applique même aux fabricants tels que Daimler, qui ont un degré plus élevé d'intégration et d'autoproduction de composants tels que les boîtes de vitesses. L'époque où la société a été fabriquée dans les moindres détails, comme le Ford Model T, est révolue depuis longtemps. Peut-être parce qu'il n'y a pas beaucoup de détails dans le modèle T ...

Cependant, la forte impulsion donnée au développement des véhicules électriques ces dernières années pose des défis complètement nouveaux pour les constructeurs de voitures classiques. Quelle que soit la flexibilité du processus de production, il comprend principalement des modèles de systèmes d'assemblage avec des organes, des groupes motopropulseurs et des groupes motopropulseurs conventionnels. Il s'agit notamment de modèles hybrides rechargeables, qui ne diffèrent pas de manière significative dans la disposition, à l'exception de l'ajout d'une batterie et d'une électronique de puissance à un endroit pratique sur le boîtier. Cela est vrai même pour les véhicules électriques basés sur des conceptions traditionnelles.

La construction de voitures, y compris électriques, se déroule simultanément avec la conception de processus de production dans lesquels chacune des entreprises automobiles choisit sa propre approche de l'action. Il ne s'agit pas de Tesla, dont la production est construite presque à partir de zéro sur la base de véhicules électriques, mais de constructeurs reconnus, qui, selon les besoins, doivent combiner la production de voitures avec des entraînements conventionnels et électriques. Et comme personne ne sait exactement ce qui se passera à court terme, tout devrait être suffisamment flexible.

De nouveaux systèmes de production ...

Pour la plupart des constructeurs, la solution est d'adapter les lignes de production à l'installation de véhicules électriques. GM, par exemple, produit un volt hybride et un boulon électrique dans les usines existantes. Leurs anciens amis PSA disent qu'ils vont concevoir leurs voitures afin qu'ils puissent utiliser la même approche.

Les efforts de Daimler pour développer des véhicules électriques sous la nouvelle marque EQ et adapter les usines sont basés sur une estimation de 15 à 25% des ventes de Mercedes-Benz d'ici 2025. Pour s'y préparer Avec le développement du marché, notamment en tenant compte de cet éventail assez large de prévisions, l'entreprise agrandit son usine de Sindelfingen avec une usine appelée Factory 56. Mercedes définit cette usine comme «la première usine du futur» et comprendra toutes les solutions technologiques . Anya et les systèmes sont appelés. Industrie 4.0. Comme l'usine PSA de Tremere, cette usine et l'usine Daimler Full-Flex de Kecskemét pourront produire des voitures électriques en plus des voitures conventionnelles. La production est également flexible chez Toyota, qui produira ses voitures électriques à Motomachi, Toyota City. Pendant des décennies, la société a élevé l'efficacité des processus de production à un culte, mais à court terme n'a pas d'intentions excessivement ambitieuses en tant que concurrent et VW sur les voitures purement électriques.

... Ou de nouvelles usines

Tous les fabricants ne choisissent pas cette approche flexible. Volkswagen, par exemple, investit un milliard d'euros dans son usine de Zwickau, la concevant uniquement pour la production de véhicules électriques. La société en prépare un certain nombre, dont des modèles de différentes marques en cause, qui seront basés sur la toute nouvelle architecture modulaire MEB (Modularer E-Antriebs-Baukasten). L'usine de production que VW prépare sera en mesure de traiter de gros volumes, et les plans ambitieux à grande échelle de l'entreprise sont au cœur de cette décision.

Le lent mouvement dans cette direction a sa propre explication logique - les constructeurs automobiles établis suivent des modèles bien établis et cohérents de processus de construction et de production de voitures. La croissance doit être régulière, sans crash, comme Tesla. De plus, des critères de qualité élevés nécessitent de nombreuses procédures et cela prend du temps. La mobilité électrique est une chance pour les entreprises chinoises de se développer plus largement sur les marchés internationaux, mais elles doivent également commencer par produire des véhicules fiables et, surtout, sûrs.

En fait, la construction de plateformes et l'organisation des processus de production posent moins de problèmes aux constructeurs automobiles. À cet égard, ils ont beaucoup plus d'expérience que Tesla. La conception et la fabrication d'une plate-forme à propulsion purement électrique sont moins complexes que les véhicules à propulsion conventionnelle - par exemple, la structure inférieure de cette dernière comporte beaucoup plus de coudes et de connexions qui nécessitent un processus de fabrication plus complexe et coûteux. Les entreprises ont beaucoup d'expérience dans l'adaptation de tels produits et cela ne leur posera aucun problème, d'autant plus qu'elles ont acquis une grande expérience de la construction multi-matériaux. Il est vrai que l'adaptation des processus prend du temps, mais les lignes de production les plus modernes sont très flexibles à cet égard. Un problème important des véhicules électriques reste le mode de stockage de l'énergie, c'est-à-dire la batterie.