Moteur Mercedes-Benz M275

La série de moteurs M275 a remplacé le M137 structurellement obsolète. Contrairement à son prédécesseur, le nouveau moteur utilisait des cylindres de plus petit diamètre, deux canaux pour la circulation du liquide de refroidissement, une alimentation en carburant améliorée et un système de contrôle ME 2.7.1.

Description des moteurs M275

Ainsi, les différences entre le nouveau moteur à combustion interne sont les suivantes :

- les dimensions des cylindres dans la circonférence sont réduites à 82 mm (sur le M137 c'était 84 mm), ce qui a permis de réduire le volume de travail à 5,5 litres et d'épaissir l'espace libre entre les éléments du CPG;

- une augmentation de la cloison, à son tour, a permis de créer deux canaux pour la circulation de l'antigel;

- le système ZAS malheureux, coupant plusieurs cylindres à faible charge du moteur et ajustant l'exposition des arbres à cames, a été complètement éliminé;

- le système de gestion électronique du moteur a été remplacé par une version plus modernisée ;

- le DMRV a été aboli - deux régulateurs ont été utilisés à la place ;

- supprimé 4 sondes lambda, ce qui a donné une plus grande efficacité au moteur;

- pour une meilleure régulation de la pression de carburant, la pompe à carburant a été combinée avec une unité de commande et un filtre simple - une pompe à carburant non gérée a été installée sur le M137, comprenant un capteur combiné;

- l'échangeur de chaleur à l'intérieur du bloc-cylindres a été retiré et un radiateur conventionnel a été installé à sa place à l'avant;

- une centrifugeuse a été ajoutée au système de ventilation par aspiration ;

- compression réduite à 9.0 ;

- un schéma a été utilisé avec deux turbines intégrées dans les collecteurs d'échappement - le boost est refroidi par deux canaux situés au-dessus de la culasse.

Cependant, le M275 utilise la même disposition à 3 soupapes qui fonctionnait bien sur le M137.

En savoir plus sur la différence entre les moteurs M275 et M137.

| M275 avec ME2.7.1 | M137 avec ME2.7 |

| Détection de la pression d'air de suralimentation via un signal provenant d'un capteur de pression en amont de l'actionneur de papillon. | aucun |

| Détection de charge au moyen d'un signal provenant d'un capteur de pression en aval de l'actionneur de papillon. | aucun |

| aucun | Débitmètre massique d'air à fil chaud avec capteur intégré température de l'air d'admission. |

| Pour chaque rangée de cylindres, un turbocompresseur (Biturbo) est en acier coulé. | aucun |

| Le carter de turbine est intégré au collecteur d'échappement, le carter d'essieu est refroidi par liquide de refroidissement. | aucun |

| Régulation de la pression de suralimentation au moyen d'un convertisseur de pression, régulation de la pression de suralimentation et via des régulateurs de pression à membrane contrôlés (Wastgate-Ventile) dans les carters de turbine. | aucun |

| Contrôlé par vanne d'inversion. Le bruit du turbocompresseur est évité en réduisant rapidement la pression de suralimentation lors du passage du mode pleine charge au mode ralenti. | aucun |

| Un refroidisseur d'air de suralimentation liquide par turbocompresseur. Les deux refroidisseurs d'air de suralimentation liquide ont leur propre circuit de refroidissement basse température avec radiateur basse température et pompe de circulation électrique. | aucun |

| Chaque rangée de cylindres a son propre filtre à air. Après chaque filtre à air, un capteur de pression est situé dans le boîtier du filtre à air pour détecter la chute de pression à travers le filtre à air. Afin de limiter la vitesse maximale du turbocompresseur, le taux de compression après/avant le turbocompresseur est calculé et contrôlé en fonction des caractéristiques en contrôlant la pression de suralimentation. | Un filtre à air. |

| Il y a un catalyseur pour chaque rangée de cylindres. Un total de 4 sondes à oxygène, respectivement avant et après chaque catalyseur. | Pour trois cylindres, un catalyseur avant. Un total de 8 capteurs d'oxygène, respectivement avant et après chaque convertisseur catalytique avant |

| aucun | Réglage de position d'arbre à cames par huile moteur, 2 soupapes de réglage de position d'arbre à cames. |

| aucun | Désactivation des cylindres de la rangée de cylindres gauche. |

| aucun | Capteur de pression d'huile après la pompe à huile supplémentaire pour le système de désactivation des cylindres. |

| aucun | Amortisseur de gaz d'échappement dans le collecteur d'échappement pour le système de désactivation des cylindres. |

| Système d'allumage ECI (allumage à tension variable avec mesure de courant ionique intégrée), tension d'allumage 32 kV, deux bougies par cylindre (double allumage). | Système d'allumage ECI (Variable Voltage Ignition with Integrated Ion Current Sensing), tension d'allumage 30 kV, deux bougies par cylindre (double allumage). |

| Détection des ratés d'allumage en mesurant le signal de courant ionique et en évaluant la douceur du moteur avec un capteur de position de vilebrequin. | Détection des ratés d'allumage par mesure du signal de courant ionique. |

| Détection de détonation au moyen de 4 capteurs de cliquetis. | Détection de détonation par mesure du signal de courant ionique. |

| Capteur de pression atmosphérique dans l'unité de commande ME. | aucun |

| Canalisation de régénération avec clapet anti-retour pour empêcher la pression de suralimentation de pénétrer dans le réservoir de charbon actif. | Canalisation de régénération pour moteur atmosphérique sans clapet anti-retour. |

| Le système de carburant est réalisé selon un schéma à une seule ligne, le filtre à carburant avec un régulateur de pression à membrane intégré, l'alimentation en carburant est régulée en fonction des besoins. La pompe à carburant (débit maximal env. 245 l/h) est commandée par un signal PWM du calculateur de pompe à carburant (N118) correspondant aux signaux du capteur de pression de carburant. | Le système de carburant est réalisé dans un circuit simple ligne avec un régulateur de pression à membrane intégré, la pompe à carburant n'est pas contrôlée. |

| Collecteur d'échappement 3 pièces avec carter de turbine intégré. | Le collecteur d'échappement est enfermé dans un boîtier d'isolation thermique et phonique scellé avec un entrefer. |

| Ventilation du carter moteur avec séparateur d'huile de type centrifuge et vanne de régulation de pression. Clapet anti-retour dans les conduites de ventilation du carter pour charge partielle et pleine. | Ventilation simple du carter. |

Systèmes M275

Parlons maintenant des systèmes du nouveau moteur.

- Entraînement par chaîne de distribution, à deux rangées. Afin de réduire le bruit, du caoutchouc est utilisé. Il couvre les pignons parasites et de vilebrequin. Tendeur hydraulique.

- La pompe à huile est à deux étages. Il est entraîné par une chaîne séparée équipée d'un ressort.

- Le système de contrôle électronique du moteur n'est pas très différent de la version ME7 utilisée sur son prédécesseur. Les pièces principales sont toujours le module central et les bobines. Le nouveau système ME 2.7.1 télécharge les informations de quatre capteurs de cliquetis - c'est un signal pour déplacer la prise de force vers un allumage tardif.

- Le système de suralimentation est relié à l'échappement. Les compresseurs sont réglés à l'aide de composants sans air.

Le moteur M275 est construit en forme de V. C'est l'un des douze cylindres à succès, confortablement placé sous le capot de la voiture. Le bloc moteur est moulé en matériau réfractaire léger. Lors d'un examen direct, il s'avère que la conception du moteur à combustion interne est extrêmement difficile à fabriquer pour la plupart des canaux et des tuyaux d'alimentation. Le M275 a deux culasses. Ils sont également fabriqués en matériau ailé, ont deux arbres à cames chacun.

En général, le moteur M275 présente les avantages suivants par rapport à son prédécesseur et aux autres moteurs de classe similaire :

- bonne résistance à la surchauffe;

- moins de bruit;

- d'excellents indicateurs d'émissions de CO2 ;

- faible poids avec une grande stabilité.

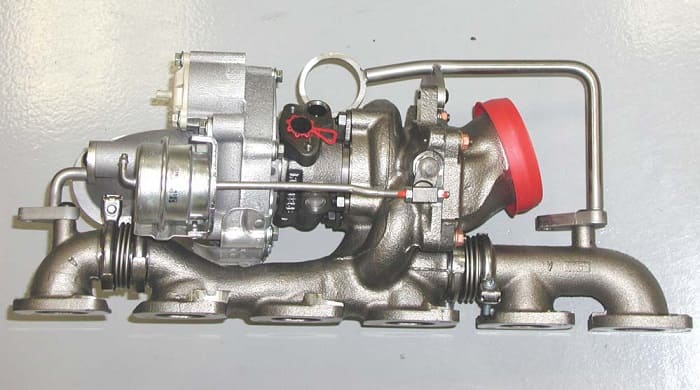

Turbocompresseur

Pourquoi un turbocompresseur a-t-il été installé sur le M275 au lieu d'un turbocompresseur mécanique ? Tout d'abord, il a été contraint de le faire par les tendances modernes. Si auparavant il y avait une demande pour un compresseur mécanique en raison d'une bonne image, aujourd'hui la situation a radicalement changé. Deuxièmement, les concepteurs ont réussi à résoudre le problème du placement compact du moteur sous le capot - et ils le pensaient - le turbocompresseur nécessite beaucoup d'espace, de sorte que l'installation sur le moteur de base est impossible en raison des caractéristiques de disposition.

Les avantages d'un turbocompresseur sont immédiatement perceptibles :

- montée rapide de la pression et réponse du moteur ;

- éliminant le besoin de se connecter au système de lubrification ;

- disposition de version simple et flexible ;

- aucune perte de chaleur.

En revanche, un tel système n'est pas sans inconvénients :

- technologie coûteuse;

- refroidissement séparé obligatoire ;

- augmentation du poids du moteur.

Modifications

Le moteur M275 n'a que deux versions de travail : 5,5 litres et 6 litres. La première version s'appelle M275E55AL. Il produit environ 517 ch. Avec. La deuxième option avec un volume accru est M275E60AL. Le M275 a cependant été installé sur les modèles haut de gamme Mercedes-Benz, comme son prédécesseur. Ce sont des voitures de classe S, G et F. L'ingénierie modifiée et les solutions techniques du passé ont été appliquées avec succès dans la conception des moteurs de la série.

L'unité de 5,5 litres a été installée sur les modèles Mercedes-Benz suivants :

- Coupé Classe CL de 3e génération 2010-2014 et 2006-2010 sur la plateforme C216 ;

- coupé Classe CL 2e génération restylé 2002-2006 sur la plate-forme C215 ;

- Berline de 5ème génération Classe S 2009-2013 et 2005-2009 W221 ;

- berline restylée 4ème génération Classe S 2002-2005 W

Un 6 litres pour :

- Coupé Classe CL de 3e génération 2010-2014 et 2006-2010 sur la plateforme C216 ;

- coupé Classe CL 2e génération restylé 2002-2006 sur la plate-forme C215 ;

- SUV restylés de la Classe G de 7e génération 2015-2018 et de la 6e génération 2012-2015 sur la plate-forme W463 ;

- Berline de 5ème génération Classe S 2009-2013 et 2005-2009 sur la plateforme W221 ;

- berline restylée 4ème génération Classe S 2002-2005 W

| Cylindrée du moteur, cc | 5980 et 5513 |

| Couple maximal, N * m (kg * m) à tr/min. | 1,000 (102) / 4000 ; 1,000 (102) / 4300 et 800 (82) / 3500 ; 830 (85) / 3500 |

| Puissance maximale, HP | 612-630 et 500-517 |

| Carburant utilisé | Essence AI-92, AI-95, AI-98 |

| Consommation de carburant, l / 100 km | 14,9-17 et 14.8 |

| Type de moteur | En forme de V, 12 cylindres |

| Ajouter. informations sur le moteur | SACT |

| Émission de CO2 en g/km | 317-397 et 340-355 |

| Diamètre du cylindre, mm | 82.6 – 97 |

| Nombre de soupapes par cylindre | 3 |

| Puissance maximale, ch. (kW) à tr/min | 612 (450) / 5100 ; 612 (450) / 5600 ; 630 (463) / 5000 ; 630 (463) / 5300 et 500 (368) / 5000 ; 517 (380) / 5000 |

| Compresseur | Double turbocompresseur |

| Taux de compression | 9-10,5 |

| Longueur de course du piston | 87 mm |

| chemises de cylindre | Allié à la technologie Silitec. L'épaisseur de la couche alliée de la paroi du cylindre est de 2,5 mm. |

| Bloc cylindre | Parties supérieure et inférieure du bloc-cylindres (aluminium moulé sous pression). Il y a un joint en caoutchouc entre le fond partie du bloc-cylindres et la partie supérieure Carter d'huile. Le bloc-cylindres se compose de deux parties. La ligne de séparation longe la ligne médiane du vilebrequin arbre. Grâce aux inserts massifs pour les paliers principaux du vilebrequin en fonte grise les caractéristiques sonores ont été améliorées dans la partie basse du centre d'affaires. |

| Vilebrequin | Vilebrequin de poids optimal, avec masses d'équilibrage. |

| Carter d'huile | Les parties supérieure et inférieure du carter d'huile sont en aluminium moulé sous pression. |

| Bielles | Acier, forgé. Pour un fonctionnement normal sous des charges élevées, pour la première fois, à haute résistance matériel de forgeage. Sur les moteurs M275, ainsi que sur M137, la tête inférieure de la bielle est réalisée avec une ligne fracture à l'aide de la technologie "manivelle cassée", qui améliore la précision de l'ajustement chapeaux de bielle lors de leur installation. |

| Culasse | Aluminium, 2 pièces, réalisé selon la technologie déjà connue à 3 valves. Chaque rangée de cylindres possède un arbre à cames qui contrôle le fonctionnement soupapes d'admission et d'échappement |

| Entrainement par CHAINE | L'arbre à cames est entraîné par le vilebrequin via une chaîne à rouleaux à deux rangées. Un astérisque est installé au centre de l'effondrement du bloc-cylindres pour dévier la chaîne. De plus, la chaîne est guidée par des patins légèrement incurvés. La tension de la chaîne est effectuée au moyen d'un tendeur de chaîne hydraulique à travers le patin tendeur. Pignons du vilebrequin, des arbres à cames, ainsi que le pignon de guidage caoutchouté pour réduire le bruit d'entraînement de la chaîne. Entraînement de la pompe à huile positionné derrière la chaîne pour optimiser la longueur totale Horaire. La pompe à huile est entraînée par une chaîne à rouleaux à une rangée. |

| Unité de contrôle | ME 2.7.1 est un système de gestion électronique du moteur mis à niveau à partir de ME 2.7 Moteur M137, qui a dû être adapté aux nouvelles conditions et fonctions du moteur M275 et M285. L'unité de commande ME contient toutes les fonctions de commande et de diagnostic du moteur. |

| Système de carburant | Réalisé en circuit monofilaire pour éviter l'échauffement du carburant grands-mères. |

| Pompe à essence | Type à vis, avec régulation électronique. |

| Filtre à carburant | Avec vanne by-pass intégrée. |

| Turbocompresseur | Avec de l'acier boîtier moulé sous pression, intégré de manière compacte dans un collecteur d'échappement. Chaque turbocompresseur commandé par WGS (Waste Gate Steuerung) pour le banc de cylindres correspondant fournit de l'air frais au moteur. La roue de turbine dans le turbocompresseur entraîné par le flux de dépenses des gaz. L'air frais entre par le tuyau d'admission. Forcer roue solidaire de la turbine roue à travers l'arbre, comprime le frais air. L'air de suralimentation est fourni par le pipeline au moteur. |

| Capteurs de pression après air filtre | Il y a deux d'entre eux. Ils sont situés sur le boîtier d'air filtrer entre l'air filtre et turbocompresseur sur le côté gauche/droit du moteur. Objectif : déterminer la pression réelle dans le tuyau d'admission. |

| Capteur de pression avant et après l'actionneur de papillon | Situés respectivement: sur l'actionneur de papillon ou dans le tuyau d'admission devant le réseau Alimentation ECI. détermine la pression de suralimentation actuelle après l'actionnement mécanisme d'accélérateur. |

| Convertisseur de pression du régulateur de pression de suralimentation | Il est situé après le filtre à air sur le côté gauche du moteur. Conduite en fonction de contrôle modulé augmenter la pression sur la membrane régulateurs. |